Dieses Formular verlassen

Möchten Sie dieses Formular wirklich verlassen?

Die wirtschaftlichen Auswirkungen der Freilegung von Abschnitten, in denen keine kritischen Reparaturen erforderlich sind, und der Auslassung von Abschnitten, in denen potenzielle Ausfälle plötzlich auftreten könnten, hängt von einem Faktor ab: der Leistung der In-Line (ILI)-Inspektionstechniken. Daher ist es wichtig, die Zuverlässigkeit dieser ILI-Werkzeuge zu überprüfen, die mittels Ultraschallprüfungen (UT, Ultrasonic Testing) oder magnetischen Streuflüssen (MFL, Magnetic Flux Leakage) Schäden und Unregelmäßigkeiten in Rohrleitungen erkennen und beurteilen.

ILI-Werkzeuge sind hilfreich. Sie liefern relativ genaue Informationen über den Zustand einer Rohrleitung und können effektiv Merkmale erkennen, die eine Beurteilung und Reparatur erfordern. Dennoch verwenden Serviceunternehmen in der Regel direkte Beurteilungstechniken, um die von ILI-Werkzeugen (die sie als „Smart-PIGs“ bezeichnen) erhaltenen Ergebnisse zu validieren.

Beschädigter Abschnitt einer Rohrleitung, der für eine weitergehende 3D-Scan-Prüfung freigelegt wurde

Wenn ein Smart-PIG Daten auf der Oberfläche eines Rohrs erfasst, kalibrieren wir dessen elektromagnetisches Signal mit einem Standardsignal, das dem überprüften Rohrabschnitt ähnlich ist. Die Genauigkeit dieser relativen Messungen muss dann durch eine Validierungsprüfung kontrolliert werden, da die Feldbedingungen von den Kalibrierungsbedingungen abweichen können, was zu mehr oder weniger signifikanten Fehlern führt.

Relative Messungen werden häufig durch Handhabungsfehler während der Kalibrierung, wechselnde Umgebungsbedingungen oder andere Unterschiede zwischen dem geprüften Teil und dem Kalibrierstandard beeinflusst. Daher ist es für die Gewährleistung der Genauigkeit der relativen ILI-Technik immer optimal, den geprüften Rohrabschnitt zu kalibrieren.

Zur zuverlässigen Beurteilung, Qualifizierung und Validierung der Leistung von ILI-Werkzeugen verbringen Serviceunternehmen viel Zeit mit dem Versuch, Felddaten zwischen Smart-PIGs und Lochnarbenlehren (oder anderen direkten Beurteilungswerkzeugen) zu korrelieren. Diese Aufgabe ist zwar mühsam, aber unerlässlich, da Rohrleitungsbetreiber in der Regel über mehrere Zyklen hinweg signifikante statistische Populationsanalysen mit Geräten erstellen, die eine bessere absolute Genauigkeit als die MFL-Technologie bieten.

In Anbetracht der Tatsache, dass die ILI- und die direkten Beurteilungswerkzeuge weder die gleiche Auflösung noch die gleiche Genauigkeit in verschiedenen Achsen (d. h. Position, Tiefe, Umfang) haben, besteht die beste Option darin, eine integrierte Lösung zu wählen, die es den Serviceunternehmen ermöglicht, diese beiden unterschiedlichen Techniken in derselben intuitiven Softwareumgebung zu korrelieren.

In dem Bemühen, eine bessere Datengenauigkeit und Zuverlässigkeit bei der Rohrkalibrierung zu gewährleisten, darf die Messqualität nicht von den Fähigkeiten der Techniker abhängen. Sie stehen bereits unter dem Druck, ihre Prüfungen schnell abschließen zu müssen, während sie in rauen Umgebungen arbeiten. Sie müssen sich voll und ganz darauf verlassen können, dass ihre Messtechnik zuverlässige Ergebnisse liefert, unabhängig davon, wie das Werkzeug gehandhabt wird. An dieser Stelle kommt das 3D-Scanning ins Spiel.

Effizienz: Sobald der 3D-Scanner die Korrosions- und Dellenmerkmale erfasst hat, führt die Creaform-Technologie eine Zuordnung der ILI-Inspektion (Korrelation) zwischen den Smart-PIG-Inspektionsergebnissen und den 3D-Scandaten durch. Das Rohrleitungs-Softwaremodul (in VXintegrity enthalten) ordnet die gescannten Ergebnisse den vom ILI-Werkzeug identifizierten Daten zu, erstellt automatisch Zuordnungen, wenn sich Merkmale überschneiden, und identifiziert nicht übereinstimmende Merkmale. Die Benutzeroberfläche ist so optimiert, dass die Tiefe, Länge und Breite von Merkmalen mit nur einem Klick verglichen werden können.

Messtechniktaugliche Genauigkeit: Mit absoluten Messungen und Ergebnissen, die unabhängig von der Qualität der Messeinrichtung, Umgebungsinstabilitäten und der Erfahrung des Benutzers reproduzierbar sind, können Anwender und Serviceunternehmen sicher sein, dass sie zuverlässige Prüfergebnisse und digitale Rekonstruktionen mit höchster Datenqualität erhalten.

Benutzerunabhängigkeit: Bei der Validierung der Leistung von ILI-Werkzeugen sind das Messgerät und die Methode von entscheidender Bedeutung. Manuelle Methoden sind bekanntlich nicht sehr konsistent, und die daraus resultierenden statistischen Schlussfolgerungen können äußerst fragwürdig sein. Mit der 3D-Scantechnologie sind die Ergebnisse jedoch völlig unabhängig von der Art der Messung und den Fähigkeiten der Techniker. Serviceunternehmen können sicher sein, dass sie unabhängig von der Erfahrung des Technikers denselben einzigartigen Scan erhalten, sodass sie mit der Datenerfassung und -analyse ohne größere Eingriffe fortfahren können.

Verständlichkeit: Mit Plug-and-Play-Geräten, benutzerfreundlichen Schnittstellen, vorkonfigurierten Parametern und vordefinierten Arbeitsabläufen können Anwender Daten schnell und zuverlässig erfassen. Das Rohrleitungs-Softwaremodul exportiert sogar Excel-Berichte mit visuellen Grafiken und Tabellen, in denen die ILI- und Scan-Zuordnungen detailliert dargestellt werden, um den Vorgang reibungsloser und unkomplizierter zu gestalten.

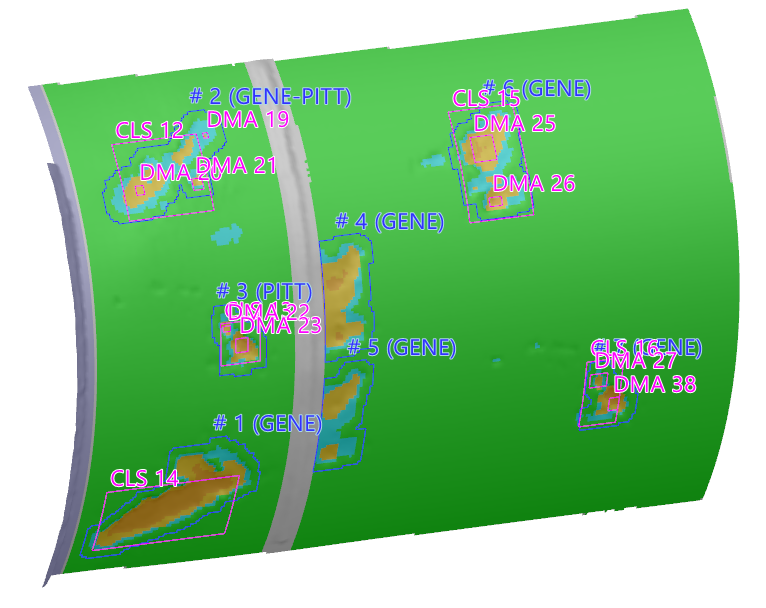

Überlagerung von äußeren Korrosionsmustern, die mit 3D-Scanning erfasst und mit ILI-Daten korreliert wurden, die möglicherweise hinsichtlich der Position verschoben sind

Das Rohrleitungsmodul von VXintegrity – in Kombination mit der HandySCAN 3D|BLACK-Serie – bietet die einzige auf dem Markt erhältliche Technik, die eine messtechniktaugliche Genauigkeit und vom Menschen unabhängige Ergebnisse bietet, um Messabweichungen und Unklarheiten bei der Interpretation der Ergebnisse zu vermeiden.

Durch die Korrelation der gescannten Daten und den Ergebnissen der ILI-Inspektion erhalten Serviceunternehmen ein besseres Bild des Korrosionswachstums, was ihnen ermöglicht, fundiertere Entscheidungen zu treffen und letztendlich Zeit und Geld zu sparen.

Da das Rohrleitungsmodul das ILI-Leistungsniveau überwacht, indem es die Smart-PIG-Daten mit den 3D-Scandaten der Rohrleitung korreliert, werden die Korrelationsergebnisse immer genauer. Serviceunternehmen wissen mit größerer Sicherheit, an welchen Stellen sie graben müssen, und können so die Anzahl der Grabungen reduzieren, die für eine direkte Beurteilung und Reparatur erforderlich sind.

Eine Analyse von mehr als 100 ILI-Indikationen im Vergleich zu Felddaten ergab, dass der Gesamtdurchschnitt zwar eine gute Korrelation aufwies, tiefere ILI-indizierte Gruben jedoch nur geringfügig mit den Felddaten übereinstimmten. Letztendlich stimmte der Anbieter des ILI-Werkzeugs der Analyse zu und stufte den Bericht neu ein, wodurch Grabungen, die mehrere Millionen Dollar gekostet hätten, aus dem Reparaturplan entfernt wurden.

Da die Anschaffung einer einfachen und präzisen Technologie, die nur einige zehntausend Dollar kostet, dazu beitragen kann, mehrere Millionen bei den Grabungen einzusparen, kann das Serviceunternehmen diese Einsparungen an Zeit und Geld auf kritischere Bereiche verlagern, die mehr Aufmerksamkeit erfordern.

Mit dem Hintergrundwissen und der Fähigkeit zu erkennen, wann etwas nicht in Ordnung zu sein scheint, können erhebliche Mengen an Zeit und Kosten eingespart werden. Das erfahrene Integritätsteam von HT Engineering hat seinen Kunden stets dabei geholfen, ihre Bemühungen bei ihren Werkzeugeinsätzen und Reparaturplänen zu maximieren und dadurch große Summen zu sparen.

Als beispielsweise ein Abschlussbericht eine beträchtliche Anzahl von 180-Tage-Korrosionsmerkmalen aufwies, war Jason R. Larman, Projektmanager bei HT Engineering, sowohl besorgt als auch neugierig. War etwas passiert, das die Korrosion erheblich beschleunigt hatte? Wurde bei früheren Werkzeugeinsätze der Metallverlust zu niedrig angegeben? Verursachte die ausgeprägte Oberflächenrauigkeit dieser älteren Produktionslinie die übermäßige Meldung von Korrosionsmerkmalen?

Glücklicherweise hatte er bereits zuvor die Laserscanning-Technologie von Creaform kennengelernt, sodass er und sein Team beschlossen, ein ZFP-Unternehmen zu kontaktieren, das bereits über einen Creaform 3D-Scanner und Pipecheck verfügte. Dieses Unternehmen führte die Scans an einigen „leicht zugänglichen“ Stellen durch und stellte HT Engineering die Daten zur Analyse zur Verfügung.

Die Analyse von über 100 ILI-Indikationen im Vergleich zu den Felddaten ergab, dass der Gesamtdurchschnitt zwar eine gute Korrelation aufwies, die tieferen ILI-indizierten Gruben jedoch nur geringfügig mit den Felddaten übereinstimmten. Letztendlich stimmte der Gerätehersteller der Analyse von HT Engineering zu und stufte den Bericht neu ein. Durch die Neueinstufung wurden Grabungen im Wert von über 4 Millionen Dollar aus dem Reparaturplan entfernt. Nicht schlecht für eine Investition von 40.000 $!