Esci da questo modulo

Uscire da questo modulo?

Essendo gran parte delle infrastrutture costruite negli anni '60 e '70, numerose raffinerie e centrali elettriche (sia nucleari che idroelettriche) sono ormai diventate obsolete. Poiché è impossibile riparare tutti i macchinari che subiscono danni, è necessario gestire il rischio legato alle infrastrutture problematiche.

Infrastrutture invecchiate e soggette a corrosione

Alla luce dell'impossibilità di riparare tutti i danni nel momento in cui si verificano, è importante preservare la sicurezza degli impianti monitorando i possibili problemi. Si tratta di gestire in modo rigoroso i rischi e monitorare l'evoluzione dei danni nel tempo, in modo da assegnare una maggiore priorità alle riparazioni urgenti e critiche: così facendo si prevengono i rischi legati alle infrastrutture problematiche e si assegnano risorse adeguate nelle posizioni più a rischio in modo da limitare il deterioramento.

Idealmente occorrerebbe sempre riparare tutti i danni, ma in caso di infrastrutture molto vecchie, non si dispongono delle risorse umane e finanziarie per eseguire ogni tipo di riparazione. Occorre quindi monitorare con il passare del tempo, digitalizzare le misure e confrontare i dati tra i diversi cicli di manutenzione. In caso di aggravamento dei danni, le società di assistenza possono definire le corrette priorità e pianificare la riparazione in base alla gravità del problema.

Elementi come vernici speciali, modifiche ai processi o leghe saldate possono rallentare la progressione di alcuni danni e proteggere l'infrastruttura. Tuttavia, le società di assistenza devono ispezionare ciclicamente le riparazioni in modo da verificare il funzionamento delle misure di protezione. Qui entra in gioco la scansione 3D, che consente di rilevare anche i minimi cambiamenti delle condizioni e dimensioni di un elemento problematico.

Tracciabilità. Grazie alla funzione di valutazione dell'integrità , i tecnici possono acquisire elevate quantità di dati ad alta accuratezza ed eseguire valutazioni approfondite delle aree corrose. Grazie alla natura tracciabile della soluzione, i proprietari degli impianti possono utilizzare i dati ottenuti per documentare, monitorare e confrontare la corrosione e i danni con il passare del tempo.

Accuratezza. Nel corso degli anni, la scansione 3D ha acquisito una notevole importanza nella metrologia e nel settore delle condutture. Si tratta ancora dell'unica tecnica disponibile in grado di offrire un livello di accuratezza (fino a 25µm) e di qualità dei dati (senza rumore) in grado di confrontare l'evoluzione dei danni appena percettibili con il passare del tempo, anche in presenza di minime variazioni della geometria o dello spessore.

Indipendenza dall'utente. La robustezza dei dati acquisiti accentua la tracciabilità e l'accuratezza della scansione 3D. I risultati ottenuti non dipenderanno più dalle modalità di misurazione utilizzate e dai livelli di competenza dei tecnici. Le società di assistenza potranno realizzare scansioni univoche, indipendenti dall'esperienza dei tecnici, procedendo con l'acquisizione e l'analisi dei dati senza altri interventi approfonditi.

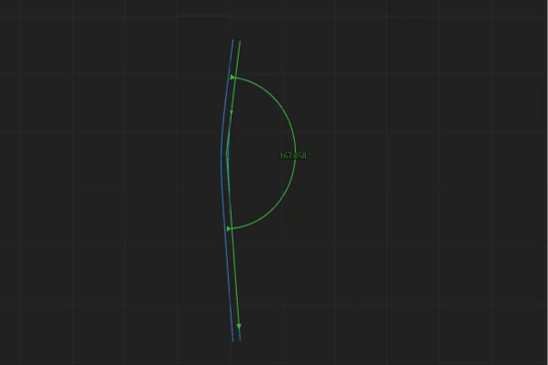

Kit di strumenti metrologici facili da usare. Il modulo di monitoraggio dei danni comprende un kit di strumenti metrologici intuitivo e ottimizzato per le applicazioni di manutenzione industriale. Il modulo offre diverse funzionalità, come ad esempio strumenti di base per l'allineamento e la modifica delle mesh, creazione di geometrie perfette per il confronto mesh-to-CAD e mesh-to-mesh e generazione automatica di report avanzati. Grazie a queste funzionalità, è possibile gestire facilmente anche applicazioni complesse come ad esempio la curvatura del raggio delle condutture, la valutazione dell'ovalizzazione, la misurazione del tasso di corrosione, il controllo e la convalida delle dimensioni e la corrosione dei gomiti.

Misurazione del raggio di curvatura della sezione trasversale di una tubazione per consentire al "maiale" di attraversare il tubo ed effettuare le ispezioni

Il modulo di monitoraggio dei danni di VXintegrity, insieme al sistema HandySCAN 3D | Serie BLACK, è l'unica tecnologia in grado di offrire risultati tracciabili, accurati, indipendenti dall'operatore e privi di rumore, eliminando le variazioni di misura e l'ambiguità nell'interpretazione dei risultati.

L'effetto combinato della scansione 3D e di VXintegrity offre nuovi dati, in modo da prendere decisioni più efficaci in materia di manutenzione, programmazione delle riparazioni e limitare i tempi di fermo.

Grazie alle nuove metriche calcolate con elevata precisione dal modulo di monitoraggio , si potranno prendere decisioni più efficaci. In questo modo, sarà possibile stabilire l'ordine e la sequenza delle riparazioni da eseguire. Grazie a un quadro generale della situazione, sarà possibile assegnare le risorse necessarie per la riparazione dei danni ad alta priorità e gestire i problemi meno critici in un secondo momento.

I responsabili delle strutture potranno utilizzare dati certi forniti dalle scansioni 3D, in modo da valutare l'evoluzione dei danni nel tempo e individuare anche i cambiamenti più minuti. Grazie al calcolo del tasso di corrosione eseguito dal modulo di monitoraggio, è possibile conoscere l'esatta perdita di materiale, il livello dell'avanzamento della corrosione e la durata residua di un componente. È possibile pianificare il momento in cui occorrerà riparare o sostituire un componente senza mettere a rischio il corretto funzionamento dell'infrastruttura.

Il monitoraggio dell'evoluzione dei danni nel tempo consente di pianificare la manutenzione a monte e stimare i tempi di fermo. Sarà possibile anche ridurre i tempi di inattività, poiché la scansione 3D consente di adattare i ricambi durante l'installazione.