Dieses Formular verlassen

Möchten Sie dieses Formular wirklich verlassen?

Da der größte Teil der Infrastruktur in den 1960er und 1970er Jahren errichtet wurde, sind Raffinerien und Kraftwerke (sowohl Atom- als auch Wasserkraftwerke) inzwischen in die Jahre gekommen. Da es unmöglich ist, alle Anlagen bei Auftreten von Schäden zu reparieren, müssen die Eigentümer der Anlagen die mit einer problematischen Infrastruktur verbundenen Risiken kontrollieren.

Alternde und korrodierte Infrastruktur

Zwar können nicht alle Schäden sofort behoben werden, dennoch ist es wichtig, die Sicherheit der Anlagen zu erhalten, indem die Schäden verfolgt und überwacht werden (d. h. rigoroses Risikomanagement und Verfolgung der Schadensentwicklung im Laufe der Zeit, um die als dringend und kritisch erachteten Reparaturen zu priorisieren). Dies ist unerlässlich, um eine Gefährdung problematischer Infrastrukturen zu vermeiden und die richtigen Ressourcen an den richtigen Stellen einzusetzen, um den Alterungsprozess zu begrenzen.

Im Idealfall sollten 100 % der Schäden repariert werden. Angesichts der alternden Infrastruktur fehlen den Eigentümern jedoch die personellen und finanziellen Ressourcen, um alles zu reparieren. Die Lösung besteht darin, die Infrastrukturen im Laufe der Zeit nachzuverfolgen und zu überwachen, was die Digitalisierung von Messungen und den Vergleich von Daten zwischen Wartungsdurchgängen beinhaltet. Wenn sich die Schäden verschlimmern, können die Wartungsunternehmen Prioritäten setzen und die Reparaturen entsprechend des Schweregrads der Schäden planen.

Spezielle Lacke, Verfahrensänderungen oder Schweißlegierungen können das Fortschreiten bestimmter Schäden verlangsamen und die Infrastruktur vor Schäden durch Umhüllung von Verbundwerkstoffen schützen. Dennoch müssen Serviceunternehmen die Reparaturen von Zeit zu Zeit überprüfen, um sicherzustellen, dass die Schutzmaßnahmen funktionieren. Hier kommt das 3D-Scanning ins Spiel, das selbst kleinste Veränderungen im Zustand und in den Abmessungen eines Defekts erkennen kann.

Rückverfolgbarkeit: Mit den Möglichkeiten der Integritätsbeurteilung, die das 3D-Scanning bietet, können Techniker große Mengen an hochpräzisen Daten erfassen, um detaillierte Beurteilungen von korrodierten, komplexen Bereichen durchzuführen. Da die Lösung rückverfolgbar ist, können Anlagenbesitzer die gespeicherten Daten nutzen, um Korrosion und Schäden im Laufe der Zeit zu dokumentieren, zu verfolgen und zu vergleichen.

Genauigkeit: Im Laufe der Jahre hat das 3D-Scanning in der Messtechnik und in der Rohrleitungsbranche eine beachtliche Akzeptanz erlangt. Es ist nach wie vor die einzige auf dem Markt verfügbare Technik mit der Genauigkeit (bis zu 25 µm) und der Datenqualität (rauschfrei), die es ermöglicht, die Entwicklung von kaum wahrnehmbaren Schäden im Laufe der Zeit zu vergleichen – mit nur geringen Schwankungen in der Geometrie oder Dicke.

Benutzerunabhängigkeit: Die Unabhängigkeit der Ergebniserfassung unterstreicht die Nachvollziehbarkeit und Genauigkeit des 3D-Scannings. Die Ergebnisse sind völlig unabhängig von der Art und Weise, wie die Messungen durchgeführt werden, und vom Kenntnisstand der Techniker. Dienstleistungsunternehmen können sicher sein, dass sie unabhängig von der Erfahrung der Techniker dieselben einzigartigen Scans erhalten, sodass sie mit der Datenerfassung und -analyse ohne größere Eingriffe fortfahren können.

Einfach zu bedienendes Messtechnik-Toolkit:

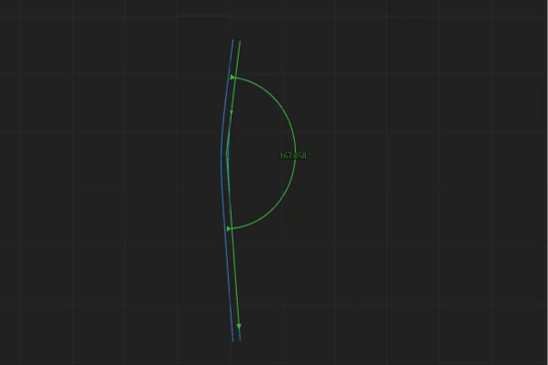

Das Schadensüberwachungsmodul beinhaltet ein benutzerfreundliches Messtechnik-Toolkit, das für industrielle Wartungsanwendungen optimiert ist. Das Modul bietet verschiedene Funktionen, wie z. B. grundlegende Ausrichtungs- und Netzbearbeitungswerkzeuge, Werkzeuge zur perfekten Geometrieerstellung für Netz-zu-CAD- und Netz-zu-Netz-Vergleiche sowie eine erweiterte automatische Berichterstellungsfunktion. Mit diesen Funktionen lassen sich anspruchsvolle Anwendungen wie die Messung von Biegeradien von Rohrleitungen, die Beurteilung der Ovalität, die Messung der Korrosionsrate, die Kontrolle und Validierung von Abmessungen und die Erfassung von Korrosion von Bögen leicht durchführen.

Messung der Biegeradien an einem Rohrquerschnitt, um sicherzustellen, dass das Pig durch das Rohr fahren und Inspektionen durchführen kann

In Verbindung mit dem HandySCAN 3D|BLACK-Serie ist das Schadensüberwachungsmodul von VXintegrity die einzige auf dem Markt erhältliche Technik, die rückverfolgbare, genaue, menschenunabhängige und rauschfreie Ergebnisse liefert, sodass Messabweichungen und Unklarheiten bei der Interpretation der Ergebnisse ausgeschlossen sind.

Das Zusammenspiel von 3D-Scanning und VXintegrity stellt den Anlageneigentümern hilfreiche neue Metriken zur Verfügung, mit denen sie fundiertere Wartungsentscheidungen treffen können, indem sie Reparaturen vorausschauend planen und Stillstandszeiten begrenzen.

Anlageneigentümer können dank der hilfreichen neuen Metriken, die vom Überwachungsmodul sehr genau berechnet werden, fundiertere Entscheidungen treffen. Sie können die Reihenfolge und den Ablauf von Reparaturen priorisieren. Anhand eines Gesamtbildes der Situation können sie die erforderlichen Ressourcen für Schäden mit hoher Priorität einsetzen und die Reparatur weniger kritischer Schäden zurückstellen.

Anlagenmanager wissen jetzt, was auf sie zukommt, denn 3D-Scandaten eignen sich perfekt, um die Entwicklung von Schäden im Laufe der Zeit zu bewerten und kleinste Veränderungen zu erkennen. Mit der vom Überwachungsmodul berechneten Korrosionsrate kennen sie den genauen Materialverlust, den Fortschritt der Korrosion und die verbleibende Lebensdauer eines Werkstücks. Sie können vorausschauend planen, wann ein Bauteil repariert oder ausgetauscht werden muss, ohne die Funktionsfähigkeit der Infrastruktur zu gefährden.

Die Überwachung der Schadensentwicklung im Laufe der Zeit ermöglicht es Anlagenmanagern, Wartungsarbeiten im Vorfeld zu planen und auch die Ausfallzeiten der Raffinerie oder des Kraftwerks im Voraus zu planen. Ebenso werden die Ausfallzeiten kürzer, da das 3D-Scanning sicherstellt, dass die Ersatzteile beim Einbau perfekt passen.