Sair deste formulário

Tem certeza de que deseja sair deste formulário?

Às vezes, mesmo que uma tecnologia convencional tenha sido usada por muitos anos para monitorar a condição dos componentes e registrar danos, ela não consegue mais acompanhar as crescentes demandas de digitalização. Assim, uma empresa que trabalha na indústria pesada não tem escolha a não ser substituir seus equipamentos de medição existentes para se empenhar totalmente no mundo digital. Essa insistência pode ser particularmente predominante na engenharia reversa e no controle de qualidade, que exigem sistemas portáteis flexíveis com melhor precisão para reduzir o tempo de medição.

Para fornecer resultados altamente precisos, um instrumento de medição deve ser credenciado pela ISO 17025 e compatível com a norma alemã VDI/VDE 2634 parte 3. Ele também deve ser livre de qualquer requisito rígido de configuração de medição que possa alterar a qualidade dos dados. Além disso, deve ser projetado para uso no chão de fábrica, oferecendo precisão de medição insensível a instabilidades ambientais.

Como podemos saber se um sistema de medição é insensível a oscilações e vibrações?

A referência dinâmica garante resultados precisos e de alta qualidade, independentemente da estabilidade ambiental, qualidade da configuração de medição e até mesmo do nível de experiência do usuário. Quando um sistema de medição envolve um rastreador óptico que permite o referenciamento dinâmico, isso significa que tanto o instrumento quanto a peça podem se mover durante uma inspeção. Portanto, os engenheiros podem usar o sistema de medição diretamente na produção, onde oscilações e vibrações são onipresentes.

Que tecnologia mostra proficiência impressionante na aquisição de dados com materiais desafiadores, como superfícies brilhantes?

A tecnologia de laser azul provou ser ideal para dominar materiais complexos e acabamentos refletivos. Com a digitalização 3D, essa versatilidade com várias superfícies pode se estender a vários tamanhos, formas e geometrias. Combinado com a apalpação, o sistema de medição pode adquirir mais versatilidade: apalpação de entidades geométricas e digitalização 3D para inspeção completa da superfície.

Como garantir uma integração perfeita com os processos atuais?

O pós-processamento de dados simples e rápido pode tornar a integração dos resultados de medição no fluxo de trabalho existente perfeita. Isso só é possível com uma poderosa plataforma de software 3D integrada que funciona em total sinergia com as soluções de medição 3D. Com algoritmos sofisticados, os módulos de aplicativos podem processar dados de digitalização 3D e garantir uma experiência de usuário ideal, interação perfeita com o dispositivo e o menor tempo para malha utilizável ou dados 3D.

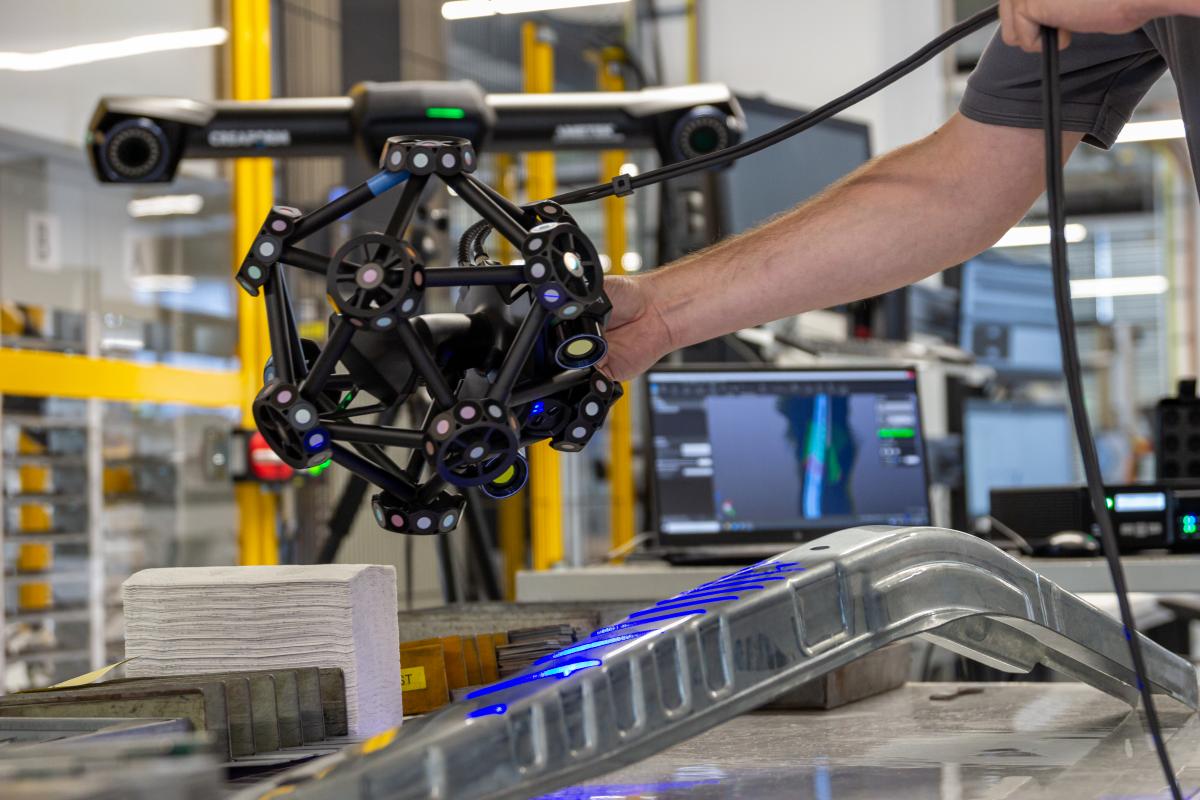

Digitalização de uma peça de chapa metálica

Precisão é fornecida por resultados precisos, de alta resolução e reproduzíveis, independentemente da qualidade da configuração da medição, das instabilidades ambientais ou da experiência do usuário. Para equipes de controle de qualidade, precisão é geralmente o fator mais crítico ao selecionar instrumentos de metrologia.

Velocidade é definida como a capacidade de gerar malhas em tempo real, já iluminadas, processadas e prontas para serem perfeitamente integradas no software CAD escolhido.

Portabilidade é possível graças ao referenciamento dinâmico, onde tanto a peça quanto o instrumento podem se mover livremente durante o processo de medição. Desta forma, a digitalização 3D pode ser feita na instalação de produção, estação de medição ou oficina sem afetar o desempenho.

Versatilidade é demonstrada ao medir várias peças, independentemente do tamanho, forma, acabamento de superfície, geometria e complexidade, sem preparação da superfície.

Escâneres 3D de nível metrológico, como o HandySCAN 3D ou o MetraSCAN 3D, bem como o sistema de apalpação HandyPROBE são ótimos exemplos de soluções de medição precisas, rápidas, portáteis e versáteis.

|

No controle de qualidade, fundidos agora podem ser medidos inteiramente com o MetraSCAN 3D e o HandyPROBE para criar uma documentação técnica completa. Na engenharia reversa, os componentes que não tinham dados originais ou CAD disponíveis agora podem ser recriados com o HandySCAN 3D e o Geomagic Design X, a partir dos quais podem ser derivados os desenhos técnicos para a produção.

Os desempenhos dos escâneres 3D e dos apalpadores de medição por toque são particularmente impressionantes ao medir acabamentos de superfície complexos e geometrias em vários tamanhos. Esta variedade inclui tudo, desde a digitalização de componentes minúsculos, como perfis de engrenagens, até partes de um sistema completo.

Graças à sua portabilidade, os sistemas de medição podem ser usados diretamente no chão de fábrica. Eles também podem ser transportados sem esforço para a oficina ou estações de medição para medir peças, independentemente do tamanho, forma e peso. Essa flexibilidade reduz o tempo de medição e melhora a eficiência dos trabalhadores.

O pós-processamento de dados simples e fácil torna a integração dos resultados de medição no fluxo de trabalho existente perfeita. Dessa forma, engenheiros podem exportar os dados obtidos do software de aquisição VXelements e prepará-los com o Geomagic Design X para engenharia reversa e controle de qualidade. |

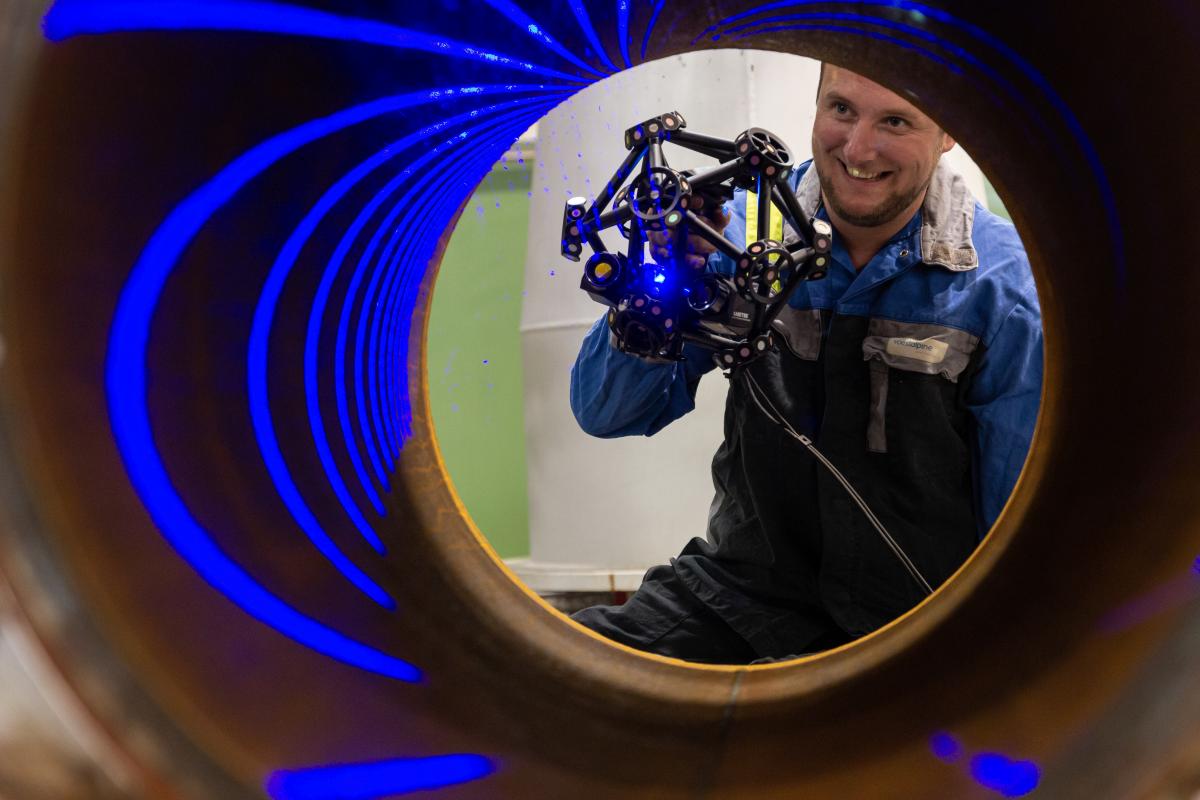

Funcionário da voestalpine Steel digitalizando um fragmento de tubo de um alto forno com o MetraSCAN 3D |

A voestalpine Stahl GmbH é a principal divisão na Steel Division, a maior das quatro divisões da voestalpine e é o centro internacional de competência em aço do voestalpine Group. A empresa com sede na Áustria fabrica tiras de aço, chapas grossas e produtos de fundição usados principalmente nas indústrias automotiva, elétrica e de manufatura.

Em sua instalação em Linz, a voestalpine Stahl GmbH opera uma planta metalúrgica totalmente integrada que consiste em vários altos fornos, uma usina siderúrgica, uma laminação a quente, várias laminações a frio e várias plantas de galvanização e têmpera.

"O uso dos sistemas de medição Creaform resultou em melhorias significativas na precisão e redução no tempo de medição", comenta Maximilian Burger, especialista em metrologia 3D do Centro Eletrotécnico da voestalpine. “O desempenho dos escâneres 3D com diferentes superfícies também foi surpreendentemente positivo.”

Funcionário da voestalpine Steel digitalizando o interior de um tubo.

"Os sistemas de medição da Creaform oferecem novas possibilidades em nossa cadeia de valor de engenharia. No futuro, usaremos cada vez mais esse equipamento de medição para engenharia reversa, retrofitting e controle de qualidade", explica Christian Haider, proprietário de processo do Centro Eletrotécnico da voestalpine. "Com as soluções de medição Creaform 3D, estamos contribuindo ainda mais para a sustentabilidade e as melhores práticas tecnológicas da voestalpine como um grupo global de aço e tecnologia."