Quitter ce formulaire

Êtes-vous certain de vouloir quitter ce formulaire?

Parfois, même si une technologie conventionnelle est utilisée depuis de nombreuses années pour surveiller l'état des composantes et enregistrer les dommages, elle ne peut plus suivre les exigences accrues de la numérisation. Une entreprise opérant dans l'industrie lourde n'a donc pas d'autre choix que de remplacer ses équipements de mesure existants pour s'engager pleinement dans le monde numérique. Cette pression peut être particulièrement forte dans le domaine de la rétro-ingénierie et du contrôle de la qualité, qui nécessitent des systèmes flexibles et portables dotés d'une meilleure précision afin de réduire le temps de mesure.

Pour fournir des résultats de haute précision, un instrument de mesure doit être accrédité ISO17025 et conforme à la norme allemande VDI/VDE 2634 partie 3. Il ne doit également pas présenter d’exigences de configuration rigides des mesures qui pourraient altérer la qualité des données. Enfin, il doit être conçu pour être utilisé sur le lieu de production, en offrant une précision de mesure insensible aux instabilités environnementales.

Comment savoir si un système de mesure est insensible aux oscillations et aux vibrations ?Comment savoir si un système de mesure est insensible aux oscillations et aux vibrations ?

Le référencement dynamique garantit des résultats précis et de haute qualité, indépendamment de la stabilité de l'environnement, de la qualité de la configuration de mesure, et même du niveau d'expérience de l'utilisateur. Lorsqu'un système de mesure comprend un suiveur optique qui permet un référencement dynamique, cela signifie que l'instrument et la pièce peuvent tous deux bouger pendant une inspection. Par conséquent, les ingénieurs peuvent utiliser le système de mesure directement en cours de production, lorsque les oscillations et les vibrations sont omniprésentes.

Quelle technologie démontre une impressionnante compétence en matière d'acquisition de données avec des matériaux difficiles, comme les surfaces brillantes ?

La technologie du laser bleu s'est avérée idéale pour maîtriser les matériaux complexes et les finitions réfléchissantes. Avec la numérisation 3D, cette polyvalence avec diverses surfaces peut s'étendre à de multiples tailles, formes et géométries. Lorsqu'il est associé avec le palpage, le système de mesure peut devenir encore plus polyvalent et permet le palpage des entités géométriques et la numérisation 3D pour l'inspection complète des surfaces.

Comment assurer une intégration transparente aux processus actuels ?

Un post-traitement simple et rapide des données peut assurer une intégration transparente des résultats de mesure dans le flux de travail existant. Cela n'est possible qu'avec une puissante plateforme logicielle 3D intégrée qui fonctionne en totale synergie avec les solutions de mesure 3D. Grâce à des algorithmes sophistiqués, les modules d'application peuvent traiter les données de numérisation 3D et garantir une expérience utilisateur optimale, une interaction transparente avec l'appareil et le temps le plus court pour obtenir des données maillées ou 3D exploitables.

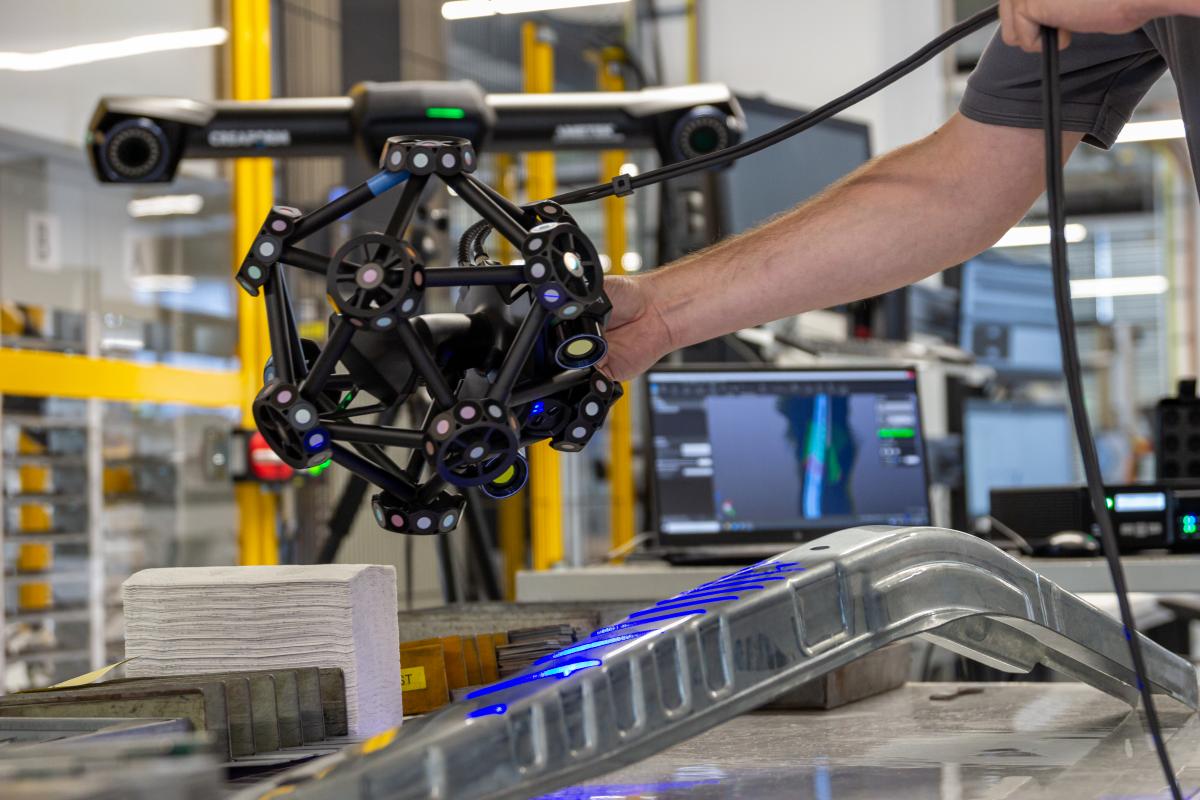

Numérisation d'une pièce de tôle

La précision est obtenue grâce à des résultats répétables, précis et en haute résolution, quelles que soient les instabilités de l'environnement, la qualité du dispositif de mesure ou l'expérience de l'utilisateur. Pour les équipes du contrôle de la qualité, l'exactitude est généralement le facteur le plus crucial dans la sélection d’instruments de métrologie.

La rapidité est assurée par la capacité de générer le maillage en temps réel, dans un format allégé, calculé et prêt pour son intégration transparente dans le logiciel de CAO de votre choix.

La portabilité est rendue possible grâce au référencement dynamique, grâce auquel il est possible de déplacer librement l'instrument par rapport à la pièce pendant le processus de mesure. De cette façon, la numérisation 3D peut être effectuée dans l'usine de production, au poste de mesure ou à l'atelier sans affecter les performances.

La polyvalence est illustrée par la possibilité de mesurer différentes pièces, quelle que soit leur taille, forme, finition de surface, géométrie et complexité, sans avoir à préparer la surface.

Les scanners 3D portables de classe métrologique, tels que le HandySCAN 3D ou le MetraSCAN 3D, ainsi que le système de palpage HandyPROBE, sont de bons exemples de solutions de mesure précises, rapides, portables et polyvalentes.

|

Pour le contrôle de la qualité, les pièces moulées peuvent désormais être mesurées entièrement avec le MetraSCAN 3D et le HandyPROBE pour créer une documentation technique complète. En rétro-ingénierie, les composants pour lesquels il n'y avait pas de données d'origine ou de CAO disponibles peuvent désormais être recréés avec le HandySCAN 3D et Geomagic Design X, pour ensuite obtenir des dessins techniques pour la production.

Les performances des scanners 3D et des palpeurs de mesure tactiles sont particulièrement remarquables lorsqu'il s'agit de mesurer des états de surface et des géométries complexes de différentes tailles. Cette gamme est absolument complète, qu’il s’agisse de la numérisation de composants minuscules tels que les profils d'engrenages ou des pièces d'un système complet.

Grâce à leur portabilité, les systèmes de mesure peuvent être utilisés directement sur le lieu de production. Ils peuvent également être transportés sans effort jusqu'à l'atelier ou aux postes de mesure pour mesurer des pièces, quelle que soit leur taille, leur forme et leur poids. Cette flexibilité réduit le temps de mesure et améliore l'efficacité des ouvriers.

Le post-traitement simple et facile des données assure une intégration transparente des résultats de mesure dans le flux de travail existant. Les ingénieurs peuvent ainsi exporter les données obtenues à partir du logiciel d'acquisition VXelements et les préparer avec Geomagic Design X pour la rétro-ingénierie et le contrôle de la qualité. |

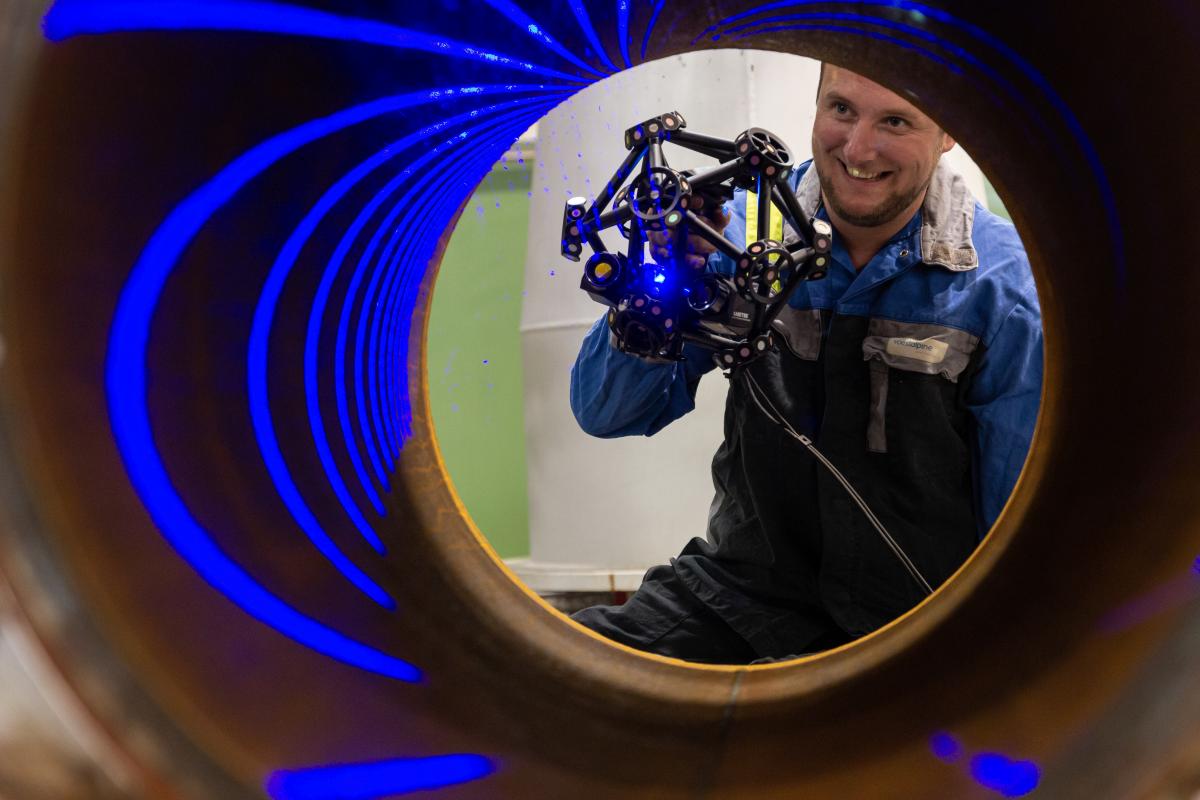

Un employé de voestalpine Steel numérise un segment de tube d'un haut fourneau avec le MetraSCAN 3D |

voestalpine Stahl GmbH est la principale entreprise de la division Acier, la plus grande des quatre divisions de voestalpine, et constitue le centre de compétence international de l'acier du groupe voestalpine. Cette entreprise basée en Autriche fabrique des bandes d'acier, des tôles fortes et des produits de fonderie principalement utilisés dans les industries automobile, électrique et manufacturière.

Sur son site de Linz, voestalpine Stahl GmbH exploite une installation métallurgique entièrement intégrée comprenant plusieurs hauts fourneaux, une aciérie, un laminoir à chaud, plusieurs laminoirs à froid et diverses installations de galvanisation et de trempe.

« L'utilisation des systèmes de mesure Creaform a permis d'améliorer considérablement la précision et de réduire le temps de mesure » affirme Maximilian Burger, expert en métrologie 3D du Centre électrotechnique de voestalpine. « Les performances des scanners 3D avec différentes surfaces nous ont agréablement surpris. »

Un employé de voestalpine Steel numérise l'intérieur d'un tuyau.

« Les systèmes de mesure Creaform offrent de nouvelles possibilités dans notre chaîne de valeur d'ingénierie. À l'avenir, nous utiliserons de plus en plus cet équipement de mesure pour la rétroingénierie, la modernisation et le contrôle de la qualité » explique Christian Haider, responsable des processus du Centre électrotechnique de voestalpine. « Avec les solutions de mesure 3D Creaform, nous contribuons davantage à la durabilité et aux meilleures pratiques technologiques de voestalpine en tant que groupe mondial de l'acier et de la technologie. »