Dieses Formular verlassen

Möchten Sie dieses Formular wirklich verlassen?

Die Messung von Korrosion an Druckbehältern, kugelförmigen Objekten, Düsen oder anderen Objekten mit komplexer Geometrie und mehreren Biegeradien ist für Anlagenbesitzer nach wie vor aufwändig. Eine genaue Messtechnik zu finden, auf die sie sich bei ihren Wartungsentscheidungen verlassen können, ist eine noch größere Herausforderung.

Örtlich begrenzter korrodierter Bereich an einem Druckbehälterkopf, der mit der VXintegrity- und 3D-Scantechnologie von Creaform untersucht wurde

Die Reproduzierbarkeit der gegenwärtigen manuellen Verfahren ist nicht ausreichend, da die Messungen zu sehr von den Fähigkeiten und der Erfahrung der Techniker abhängen. Wenn fünf verschiedene Techniker die gleichen Messungen durchführen, werden sie höchstwahrscheinlich fünf verschiedene Ergebnisse erhalten. Daher werden Sicherheitsfaktoren hinzugefügt, was zu einem Vertrauensverlust in die Ergebnisse führt.

Die Lochnarbenlehre funktioniert zwar relativ gut bei flachen Oberflächen wie Böden und Zylindern, ist aber für komplexe gebogene Geometrien ungeeignet, da sie sich nur auf einen einzelnen Kontaktpunkt beziehen kann. Folglich ist der Kontaktpunkt für den einzelnen Techniker subjektiv, was bedeutet, dass die Ergebnisse von Person zu Person variieren. Je nach gewähltem Kontaktpunkt können alle nachfolgenden Messungen verfälscht werden. Daher ist es gefährlich, sich bei der Messung komplexer gebogener Oberflächen auf dieses Messgerät zu verlassen.

Die Ultraschallstiftsonde muss für zuverlässige Messungen senkrecht zur Oberfläche stehen. Sobald sie sich mehr in einem rechten Winkel befindet, werden die Messungen verfälscht. Trotzdem sind oft Messungen in korrodierten Bereichen erforderlich, in denen es schwierig ist, die Stiftsonde vollständig in den Boden der beschädigten Oberfläche zu drücken. Folglich kann der problematische Kontaktpunkt zwischen der Stiftsonde und der Korrosionsstelle ausreichen, um die Ergebnisse zu beeinträchtigen.

Unabhängig davon, ob die Messung mit der Lochnarbenlehre oder der Stiftsonde erfolgt, hängt die Erfassung der korrodierten Bereiche von der Einschätzung des Technikers ab. Auch wenn der Techniker die seiner Meinung nach tiefsten Punkte misst, kann es sein, dass die tatsächlichen Punkte nicht in dem ausgewählten Messbereich liegen.

Die einzige Möglichkeit zur Gewährleistung, dass der Techniker den tiefsten Punkt gemessen hat, besteht darin, eine Messtechnik zu wählen, die den gesamten korrodierten Bereich erfasst. An dieser Stelle kommt das 3D-Scanning ins Spiel.

Ein weiteres Druckgerät mit komplexer Geometrie, das mit der hochgenauen 3D-Scanning-Technologie von Creaform geprüft wurde

Benutzerunabhängigkeit

Beim 3D-Scanning ist die Erfassung völlig unabhängig davon, wie die Messungen durchgeführt werden und wie qualifiziert die Techniker sind. Durch diese Technik können Serviceunternehmen sicher sein, dass sie unabhängig von der Erfahrung des Technikers dieselben Ergebnisse erhalten, sodass sie mit der Datenerfassung und -analyse mit vollem Vertrauen in ihre Analysen fortfahren können.

Genauigkeit und 100%ige Prüfabdeckung

Das Modul zur Prüfung auf Oberflächenschäden modelliert die gesamte Oberfläche des korrodierten Bereichs, ohne jegliche Auslassungen. Mithilfe eines mathematischen Algorithmus, der auf den intakten Oberflächen um den Defekt herum basiert, rekonstruiert die Software automatisch eine Referenzoberfläche, von der aus sie den Dickenverlust genau und vor allem reproduzierbar bestimmen kann.

Benutzerfreundlichkeit

Mit Plug-and-Play-Geräten, benutzerfreundlichen Schnittstellen, vorkonfigurierten Parametern und vordefinierten Arbeitsabläufen können Techniker jetzt schnell und zuverlässig die tiefsten Stellen korrodierter, komplexer Bereiche erfassen. Das Modul zur Prüfung auf Oberflächenschäden ist in einen Arbeitsablauf mit minimalen Schritten eingebettet, die den Benutzer durch die Software führen. Es bietet eine umfassende Datenvisualisierung und automatische Berichterstellung mit der Möglichkeit, das Dickenrasterprofil des korrodierten Bereichs zu exportieren. All dies zusammen sorgt für einen nahtlosen und unkomplizierten Prozess für Anlagenbesitzer und Integritätsingenieure.

Das Modul zur Prüfung auf Oberflächenschäden – VXintegrity’s Surface Damage Module – ausgestattet mit der HandySCAN 3D|BLACK-Serie – stellt die einzige auf dem Markt verfügbare Technik dar, die menschenunabhängige, genaue Ergebnisse liefert und eine 100%ige Abdeckung der Prüfoberfläche garantiert.

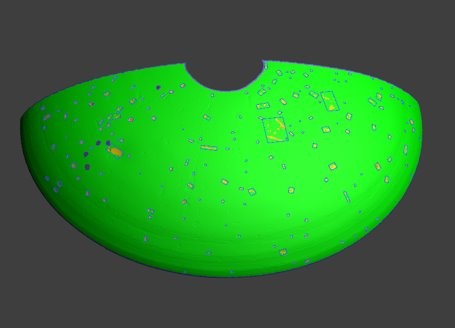

Die Hälfte eines Druckbehälterkopfes mit örtlich begrenzter Korrosion an der Oberfläche, analysiert mit dem optimierten virtuellen Lochnarbenlehre für komplexe Geometrien

Das Modul zur Prüfung auf Oberflächenschäden von VXintegrity liefert zusammen mit den 3D-Scanfunktionen die genauesten Messungen zur Beurteilung von Dickenverlusten auf dem Markt - ohne die Gefahr menschlicher Fehler - bei gebogenen und komplexen Geometrien, was bedeutet, dass sich Anlagenbesitzer hinsichtlich der Entscheidung, ihre Anlage oder Raffinerie für Wartungsarbeiten abzuschalten, sicher fühlen können.

Mit 3D-Scanning und VXintegrity wird die gesamte korrodierte Oberfläche digital vermessen und dokumentiert, was eine umfassende Datenbasis schafft. VXintegrity generiert automatische Berichte mit Excel-Rastern mit Dickenabbildung, die direkt an Experten zur Analyse gesendet werden können, auch wenn diese bei der Prüfung nicht anwesend sind. Dies erleichtert die Kommunikation mit den Anlagenbesitzern, die dadurch stets über die zuverlässigsten Informationen verfügen.

Mit 3D-Scanning hängt die Messung von Korrosion an komplexen und gebogenen Geometrien nicht mehr von den Fähigkeiten und der Erfahrung der Techniker ab. Im Gegensatz zur Lochnarbenlehre und Ultraschallstiftsonde liefern 3D-Scanner reproduzierbare und genaue Ergebnisse, denen unabhängig von Sicherheitsfaktoren volles Vertrauen geschenkt werden kann. Anlagenbesitzer können sich jetzt bei Beurteilungs- und Reparaturentscheidungen auf Prüfberichte verlassen.

Infrastrukturbesitzer, die dazu neigen, diese Art von Schäden zu häufig zu reparieren, wissen nun genau, welche Strukturen problematischer sind und vorrangig repariert werden müssen. Sie können nun die Instandhaltungskosten für Komponenten einsparen, die bei der Prüfung als unproblematisch eingestuft wurden. Außerdem können sie diese Zeit- und Kosteneinsparungen auf kritischere Strukturen umverteilen, die mehr Aufmerksamkeit erfordern.