Salir de este formulario

¿Está seguro de que desea salir de este formulario?

La medición de la corrosión en recipientes a presión, esferas, boquillas o cualquier otro elemento con geometría compleja y flexión multirradio sigue siendo laboriosa para los propietarios de las plantas. Encontrar una técnica de medición precisa en la que puedan confiar para sus decisiones de mantenimiento es aún más desafiante.

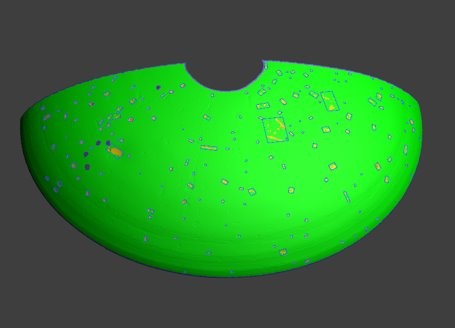

Área corroída localizada en el cabezal de un recipiente a presión inspeccionada con la tecnología de escaneado 3D y VXintegrity de Creaform

Las técnicas manuales actuales no son lo suficientemente repetibles, ya que las mediciones dependen demasiado de las habilidades y la experiencia del técnico. De hecho, si tuviera que hacer que cinco técnicos diferentes hicieran las mismas mediciones, lo más probable es que obtenga cinco resultados diferentes. Por lo tanto, se agregan factores de seguridad, lo que lleva a una pérdida de confianza en los resultados.

Aunque el calibre de profundidad funciona relativamente bien en superficies planas como pisos y cilindros, no es adecuado para geometrías curvas complejas porque solo se puede relacionar con un único punto de contacto. En consecuencia, el punto de contacto se vuelve subjetivo para el técnico individual, lo que significa que los resultados variarán de persona a persona. Según el punto de contacto elegido, las mediciones posteriores pueden estar sesgadas. Por lo tanto, confiar en esta herramienta para medir superficies curvas complejas es peligroso.

La sonda tipo lápiz ultrasónica debe estar perpendicular a la superficie para obtener mediciones confiables. Tan pronto como hay un ángulo, las medidas se sesgan. Sin embargo, a menudo existe la necesidad de realizar mediciones en áreas corroídas donde es difícil presionar la sonda completamente en el fondo de la superficie dañada. En consecuencia, el punto de contacto problemático entre la sonda y la picadura de corrosión puede ser suficiente para influir en los resultados.

Ya sea que se mida con el calibre de profundidad o con la sonda tipo lápiz, la adquisición de áreas corroídas está sujeta al juicio del técnico. Aunque los técnicos medirán lo que creen que son los puntos más profundos, es posible que los puntos reales no estén en el área medida seleccionada.

La única manera de garantizar que el técnico ha medido el punto más profundo es elegir una técnica de medición que adquiera el área corroída completa. Aquí es donde el escaneado 3D viene al rescate.

Otro equipo a presión con geometría compleja inspeccionado con el escaneado 3D de alta precisión de Creaform

Independencia del usuario

Con el escaneado 3D, la adquisición es completamente independiente de cómo se toman las medidas y qué tan hábiles son los técnicos. La técnica garantiza que las empresas de servicios puedan estar seguras de que han obtenido los mismos resultados independientemente de la experiencia del técnico, lo que les permite proceder con la adquisición y el análisis de datos con plena confianza en sus análisis.

Exactitud y cobertura de inspección al 100 %

El módulo de daños en la superficie modela toda la superficie del área corroída, sin omisiones. Usando un algoritmo matemático basado en las superficies de sonido alrededor del defecto, el software reconstruye automáticamente una superficie de referencia a partir de la cual puede determinar la pérdida de espesor de forma precisa y, sobre todo, repetible.

Facilidad de uso

Con dispositivos plug-and-play, interfaces fáciles de usar, parámetros preconfigurados y flujos de trabajo predefinidos, los técnicos ahora pueden capturar los puntos más profundos de áreas complejas y corroídas de manera rápida y confiable. El módulo de daño en la superficie está integrado en un flujo de trabajo de pasos mínimos que guía al usuario a través del software. Ofrece la visualización completa de datos y la generación automática de informes, con la posibilidad de exportar el perfil de cuadrícula de espesor del área corroída. Todo esto combinado hace que el proceso sea más fluido y sencillo para los propietarios de activos y los ingenieros de integridad.

El módulo de daños en la superficie de VXintegrity, equipado con el HandySCAN 3D|BLACK Series, representa la única técnica disponible en el mercado que ofrece resultados precisos e independientes del ser humano que garantizan una cobertura de inspección de superficies del 100 %.

Mitad del cabezal de un recipiente a presión con corrosión localizada en su superficie analizada con el medidor de picaduras virtual mejorado para geometrías complejas

El Módulo de Inspección de Daños en la Superficie de VXintegrity, junto con las capacidades de escaneado 3D, brinda las mediciones más precisas de evaluación de pérdida de espesor en el mercado, sin posibilidad de error humano, en geometrías curvas y complejas, lo que significa que los propietarios de plantas pueden sentirse seguros cuando deciden cerrar su planta o refinería para trabajos de mantenimiento.

Con el escaneado 3D y VXintegrity, toda la superficie corroída se mide y documenta digitalmente, proporcionando datos completos. VXintegrity genera informes automáticos con cuadrículas de Excel de mapeo de espesores que se pueden enviar directamente a los expertos para su análisis, incluso si no están presentes durante la inspección. Esto facilita la comunicación con los propietarios de las plantas, a quienes se les proporciona constantemente la información más confiable.

Con el escaneado 3D, medir la corrosión en geometrías complejas y curvas ya no depende de las habilidades ni de la experiencia del técnico. A diferencia del calibre de profundidad y la sonda tipo lápiz ultrasónica, los escáneres 3D brindan resultados repetitivos y precisos en los que se puede confiar plenamente, independientemente de los factores de seguridad. Los propietarios de plantas ahora pueden confiar en los informes de inspección para las decisiones de evaluación y reparación.

Los propietarios de infraestructuras que tienden a reparar en exceso este tipo de daños ahora saben con precisión qué estructuras son más problemáticas y deben repararse con prioridad. Ahora pueden ahorrar en los costos de mantenimiento de los componentes que se consideran no problemáticos durante la inspección. Además, pueden redirigir estos ahorros en tiempo y dinero a estructuras más críticas que requieren más atención.