Quitter ce formulaire

Êtes-vous certain de vouloir quitter ce formulaire?

Mesurer la corrosion sur les récipients sous pression, les sphères, les buses ou n’importe quel objet avec une géométrie complexe et une flexion aux rayons multiples reste fastidieux pour les propriétaires d’usines. Trouver une technique de mesure précise en laquelle avoir confiance pour ses décisions en matière d’entretien est encore plus difficile.

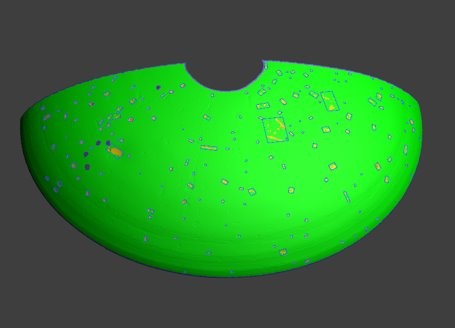

Une zone corrodée localisée sur un couvercle de cuve sous pression inspectée avec la technologie de numérisation 3D et VXintegrity de Creaform

Les techniques manuelles actuelles ne sont pas assez répétables, puisque les mesures dépendent trop des capacités et de l’expérience du technicien. En effet, si vous faites prendre les mêmes mesures à cinq techniciens différents, vous aurez probablement cinq résultats différents. Ainsi, des facteurs de sécurité s’ajoutent, ce qui entraîne une perte de confiance dans les résultats.

Bien que la jauge de profondeur fonctionne relativement bien sur les surfaces plates comme les sols et les cylindres, elle n’est pas adaptée pour les géométries courbées complexes, car elle ne peut mesurer que par rapport à un point de contact unique. De ce fait, le point de contact devient subjectif au technicien, les résultats vont donc varier d’une personne à l’autre. En fonction du point de contact choisi, les mesures suivantes peuvent toutes être biaisées. Ainsi, se fier à cet outil pour mesurer les surfaces courbées complexes est dangereux.

Le palpeur ultrasonique doit être perpendiculaire à la surface pour obtenir des mesures fiables. Dès qu’il y a un angle, les mesures deviennent biaisées. Néanmoins, il y a souvent besoin de mesures dans des zones corrodées où il est difficile d’appuyer complètement le palpeur contre le fond de la surface endommagée. De ce fait, le point de contact problématique entre le palpeur et le point de corrosion peut être suffisant pour influencer les résultats.

Que la mesure se fasse avec la jauge de profondeur ou le palpeur, l’acquisition des zones corrodées est soumise au jugement du technicien. Même si les techniciens mesurent ce qu’ils pensent être les points les plus profonds, les véritables points peuvent ne pas se trouver dans la zone mesurée choisie.

La seule façon de garantir que le technicien a mesuré le point le plus profond est de choisir une technique de mesure qui acquiert la totalité de la zone corrodée. C’est là que la numérisation 3D vous vient en aide.

Un autre équipement sous pression avec une géométrie complexe inspecté avec la numérisation 3D haute précision de Creaform

Indépendance de l’utilisateur

Avec la numérisation 3D, l’acquisition est totalement indépendante de la façon dont les mesures sont prises et des compétences des techniciens. La technique garantit que les entreprises d’entretien peuvent être certaines d’avoir les mêmes résultats, peu importe l’expérience du technicien, ce qui leur permet de procéder à l’acquisition et l’analyse des données en toute confiance.

Exactitude et 100 % de couverture de l’inspection

Le module sur les dommages de surface modélise toute la surface de la zone corrodée, sans rien omettre. À l’aide d’un algorithme mathématique basé sur les surfaces saines autour du défaut, le logiciel reconstruit automatiquement une surface de référence à partir de laquelle il peut déterminer précisément la perte d’épaisseur et, avant tout, la répétabilité.

Facilité d’utilisation

Avec les appareils plug and play, les interfaces conviviales, les paramètres préconfigurés et les flux de travail prédéfinis, les techniciens peuvent désormais capturer les points les plus profonds des zones complexes corrodées, de façon fiable et rapide. Le module sur les dommages de surface est intégré dans un flux de travail minimal qui guide l’utilisateur dans le logiciel. Il offre une visualisation exhaustive des données et une création de rapports automatique, avec la possibilité d’exporter le profil quadrillé de l’épaisseur de la zone corrodée. Tout cela réuni rend le processus plus fluide et direct pour les propriétaires d’actifs et les ingénieurs en intégrité.

Le module des dommages de surface de VXintegrity, équipé du HandySCAN 3D|BLACK Series, représente la seule technique disponible sur le marché qui offre des résultats précis et indépendants de l’humain qui garantissent une couverture d’inspection de 100 % de la surface.

La moitié d’un couvercle de cuve sous pression avec de la corrosion localisée sur sa surface qui est analysée avec la jauge de profondeur virtuelle améliorée pour les géométries complexes

Le module d’inspection des dommages de surface de VXintegrity, associé aux capacités de numérisation 3D, permet d’obtenir les mesures d’évaluation de la perte d’épaisseur les plus précises du marché, sans erreur humaine possible, sur les géométries courbées et complexes, ce qui signifie que les propriétaires d’usine peuvent décider de mettre leur usine ou leur raffinerie à l’arrêt en toute confiance pour des travaux de maintenance.

Avec la numérisation 3D et VXintegrity, toute la surface corrodée est mesurée et documentée numériquement, afin d’obtenir des données exhaustives. VXintegrity génère des rapports automatiques avec des grilles Excel de cartographie de l’épaisseur qui peuvent être envoyés directement aux experts pour analyse, même s’ils ne sont pas présents pendant l’inspection. Cela facilite la communication avec les propriétaires d’usine, qui reçoivent constamment des informations fiables.

Avec la numérisation 3D, mesurer la corrosion sur des géométries complexes et courbées ne dépend plus des compétences et de l’expérience du technicien. Contrairement à la jauge de profondeur et au palpeur ultrasonique, les scanners 3D fournissent des résultats répétables et précis auxquels on peut faire confiance, peu importe les facteurs de sécurité. Les propriétaires d’usine peuvent désormais se fier aux rapports d’inspection pour prendre des décisions concernant les évaluations et les réparations.

Les propriétaires d’infrastructures qui ont tendance à trop réparer ce type de dommage savent désormais précisément quelles structures sont les plus problématiques et doivent être réparées en priorité. Ils peuvent désormais faire des économies sur les coûts de maintenance des composants estimés comme non problématiques pendant l’inspection. De plus, ils peuvent rediriger ces économies de temps et d’argent vers des structures plus critiques qui nécessitent plus d’attention.