Quitter ce formulaire

Êtes-vous certain de vouloir quitter ce formulaire?

Les tempêtes de grêle font partie des phénomènes météorologiques les plus imprévisibles et soudains, au point de pouvoir causer des dommages importants sur les avions en vol. Dans certains cas, le fuselage peut être partiellement ou entièrement endommagé, ce qui compromet la portance de l’avion. Le maintien au sol des avions est alors obligatoire pour procéder aux travaux d’évaluation et d’entretien.

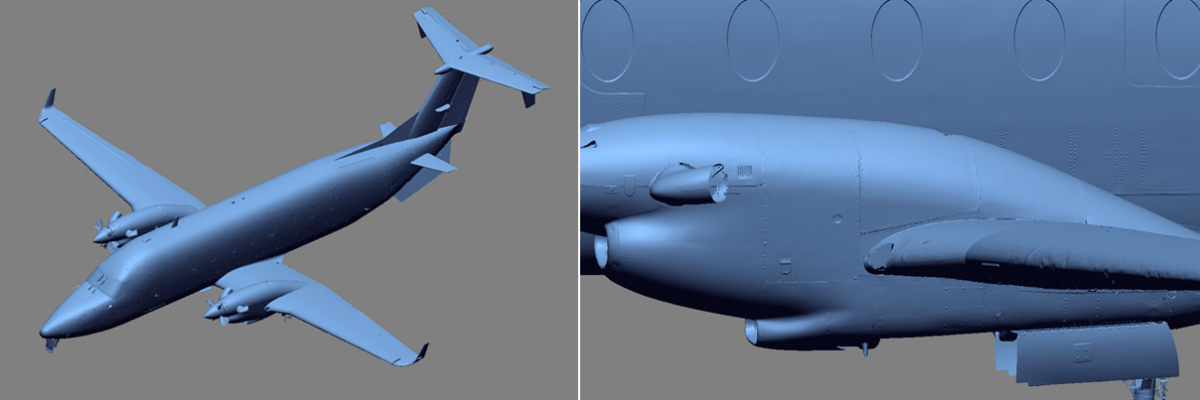

Un Beechcraft 1900D qui a volé à travers un orage de grêle avec des enfoncements sur le bord d'attaque de l’avion

Lorsqu’elle est réalisée manuellement, une évaluation des enfoncements peut prendre entre quatre et cinq heures par mètre carré. Étant donné la taille d'un avion, des travaux d’inspection manuels peuvent prendre plusieurs semaines, pendant lesquelles l’avion est maintenu au sol et la compagnie aérienne perd de l’argent. Cependant, grâce aux avancées technologiques dans les techniques d'inspection modernes, il n’y a plus besoin de réaliser ce travail manuel long et fastidieux. L’évaluation de pointe des enfoncements est la clé pour s’assurer que les avions endommagés sont immobilisés le moins longtemps possible.

Localiser le début d'un enfoncement n’est pas toujours évident, mais cette information est essentielle pour en mesurer correctement la taille. Avec des mesures manuelles, la subjectivité peut souvent influencer les résultats, ce qui entraîne des variations plus ou moins importantes, en fonction du technicien. Étant donné les graves conséquences des tempêtes de grêle, il est préférable qu’un algorithme mesure toujours les contours et dimensions d’un enfoncement. Ainsi, les résultats sont toujours identiques, peu importe les compétences et techniques du technicien.

Comme le préconisent les autorités en la matière, tout défaut sur un avion doit être rigoureusement documenté. Néanmoins, la tâche peut rapidement devenir fastidieuse et complexe lorsque l’avion est confronté à un nombre important de défauts. Comment peut-on identifier et différentier chaque imperfection lorsqu'un avion ressemble à une balle de golf ? La tâche devient plus simple lorsque vous avez accès à une grande quantité de données numérisées et à des rapports automatiques, puisqu’ils facilitent grandement la consultation et les analyses plus poussées. C'est là que la numérisation 3D s'avère utile.

Le maillage complet et une réplique numérique exacte d’un avion endommagé numérisé avec le MetraSCAN 3D

Indépendance de l’utilisateur : Avec la technologie de numérisation 3D, les résultats ne sont pas affectés par la façon dont les mesures ont été prises et les qualifications des techniciens. Les entreprises d’entretien sont certaines d’obtenir la même numérisation unique, peu importe l’expérience du technicien, ce qui leur permet de réaliser l’acquisition et l’analyse des données avec un minimum d’intervention.

Traçabilité : Avec la puissance de l’évaluation de l’intégrité offerte par la numérisation 3D, les équipes d’ingénieurs en aérospatiale peuvent obtenir de grandes quantités de données ultraprécises afin de réaliser des évaluations approfondies des enfoncements. Puisque les résultats sont traçables, ils peuvent être utilisés pour documenter, suivre et comparer l’évolution des dommages dans le temps.

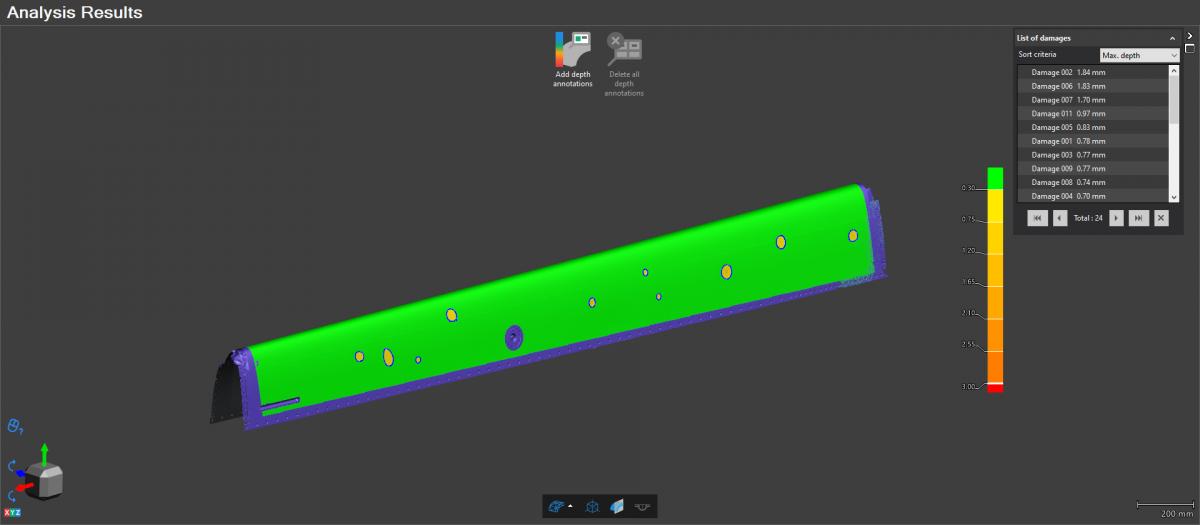

Répétabilité : Avec la numérisation 3D, les spécialistes MRO peuvent détecter et mesurer la longueur, la largeur et la profondeur de chaque enfoncement sur un avion donné. Avec l’aide du puissant algorithme du module aérospatial, ils peuvent analyser la position des enfoncements et le niveau de défaut en fonction de critères configurables. Ainsi, leurs analyses sont toujours objectives, ce qui mène à de meilleures conclusions et prises de décision.

Conformité avec Boeing et Airbus : Puisque l’industrie aérospatiale est fortement réglementée, les entreprises de MRO n’ont pas d’autre choix que de s’appuyer sur la documentation que les OEM ont déjà établie et validée. La technologie de Creaform est conforme avec la lettre de service de Boeing et fait partie du catalogue des équipements de service officiels d'Airbus, ce qui signifie que la plupart des grands noms de l’aérospatial l’approuvent comme solution pour l’évaluation des enfoncements.

Le module aérospatial de VXintegrity équipé du HandySCAN 3D|BLACK Series est la seule technique disponible sur le marché qui offre des résultats traçables, répétables et indépendants de l’humain qui éliminent les écarts de mesure et l’ambigüité de l’interprétation du résultat.

L’effet combiné de la numérisation 3D et de VXintegrity raccourcit le temps nécessaire pour évaluer les enfoncements et générer des rapports finaux, ce qui donne aux propriétaires d’avions des données exhaustives sur tout enfoncement nécessitant des analyses plus poussées.

Des enfoncements sur le bord d’attaque de l’avion utilisés pour analyse et création de rapports

Rapid3D, un fournisseur de solutions CND en 3D dans l’ouest du Canada, a été appelé pour un cas rare et extrême : un Beechcraft 1900D qui avait volé à travers une tempête de grêle.

Le fournisseur de solution CND intégrée devait réaliser une évaluation complète des enfoncements. Les enfoncements sur l’avion étaient si importants qu’ils couvraient quasiment l’intégralité des surfaces. « Réaliser un travail de cette ampleur manuellement aurait pris un temps fou et aurait été très difficile. Toute la surface de l’avion était endommagée » explique Ira Laughy, président de Rapid3D.

À l’aide de deux MetraSCAN 3D, l’équipe a eu besoin de 32 heures (ou 4 jours) pour numériser tout l’appareil. Une fois les données de numérisation acquises, les ingénieurs ont utilisé le module aérospatial de VXintegrity pour réaliser une analyse complète de tous les enfoncements sur 33 panneaux.

« Notre client avait des exigences bien spécifiques sur la façon dont il voulait que les dommages soient mesurés et référencés », ajoute Ira Laughy, « le module aérospatial avait tous les outils disponibles pour y répondre. » En raison de l’ampleur des dommages et de la taille de l’avion, il a fallu 65 heures supplémentaires pour le processus d’analyse de chaque panneau et la livraison des rapports pour les 33 panneaux.