Dieses Formular verlassen

Möchten Sie dieses Formular wirklich verlassen?

Mitunter kann eine herkömmliche Technologie, die seit vielen Jahren zum Überwachen des Zustands von Bauteilen und zum Erfassen von Schäden eingesetzt wird, nicht mehr mit den zunehmenden Anforderungen der Digitalisierung mithalten. In solchen Fällen hat ein Unternehmen der Schwerindustrie keine andere Wahl, als die vorhandenen Messgeräte zu ersetzen, um sich in der digitalen Welt zu behaupten. Dies gilt insbesondere für das Reverse Engineering und die Qualitätskontrolle, die flexible, tragbare Systeme mit höherer Genauigkeit erfordern, um die Messzeit zu verkürzen.

Um äußerst genaue Ergebnisse zu liefern, muss ein Messinstrument nach ISO17025 akkreditiert sein und der deutschen Norm VDI/VDE 2634 Blatt 3 entsprechen. Es darf auch keinen starren Messaufbau aufweisen, der die Datenqualität beeinträchtigen könnte. Darüber hinaus sollte es für den Einsatz in der Produktionsumgebung konzipiert sein und eine Messgenauigkeit bieten, die unempfindlich gegenüber instabilen Umgebungsverhältnissen ist.

Woran lässt sich erkennen, ob ein Messsystem unempfindlich gegenüber Schwingungen und Vibrationen ist?

Die dynamische Referenzierung gewährleistet genaue und hochwertige Ergebnisse, unabhängig von der Stabilität der Umgebung, der Qualität des Messaufbaus und sogar von der Erfahrung des Benutzers. Wenn ein Messsystem mit einem optischen Tracker ausgestattet ist, der eine dynamische Referenzierung ermöglicht, können sich sowohl das Messinstrument als auch das Teil selbst während einer Prüfung bewegen. Daher können die Ingenieure das Messsystem direkt in der Produktion einsetzen, wo Schwingungen und Vibrationen allgegenwärtig sind.

Welche Technologie zeichnet sich durch eine beeindruckende Datenerfassungsleistung bei anspruchsvollen Materialien wie glänzenden Oberflächen aus?

Die blaue Lasertechnologie hat sich bei komplexen Materialien und reflektierenden Oberflächen als ideal erwiesen. Mit 3D-Scanning lässt sich diese Vielseitigkeit bei verschiedenen Oberflächen auf mehrere Größen, Formen und Geometrien ausdehnen. In Kombination mit einem Abtastsystem kann das Messsystem noch vielseitiger eingesetzt werden: zum Abtasten von geometrischen Körpern und 3D-Scannen für eine vollständige Oberflächenprüfung.

Wie kann eine nahtlose Integration in bestehende Prozesse gewährleistet werden?

Durch eine einfache und schnelle Datennachverarbeitung kann die Integration der Messergebnisse in den bestehenden Arbeitsablauf nahtlos erfolgen. Dies ist nur mit einer leistungsstarken integrierten 3D-Softwareplattform möglich, die in vollständiger Synergie mit den 3D-Messlösungen arbeitet. Mit ausgefeilten Algorithmen können die Anwendungsmodule 3D-Scandaten verarbeiten und so eine optimale Benutzererfahrung, eine nahtlose Interaktion mit dem Gerät und die kürzeste Zeit bis zu nutzbaren Netz- oder 3D-Daten gewährleisten.

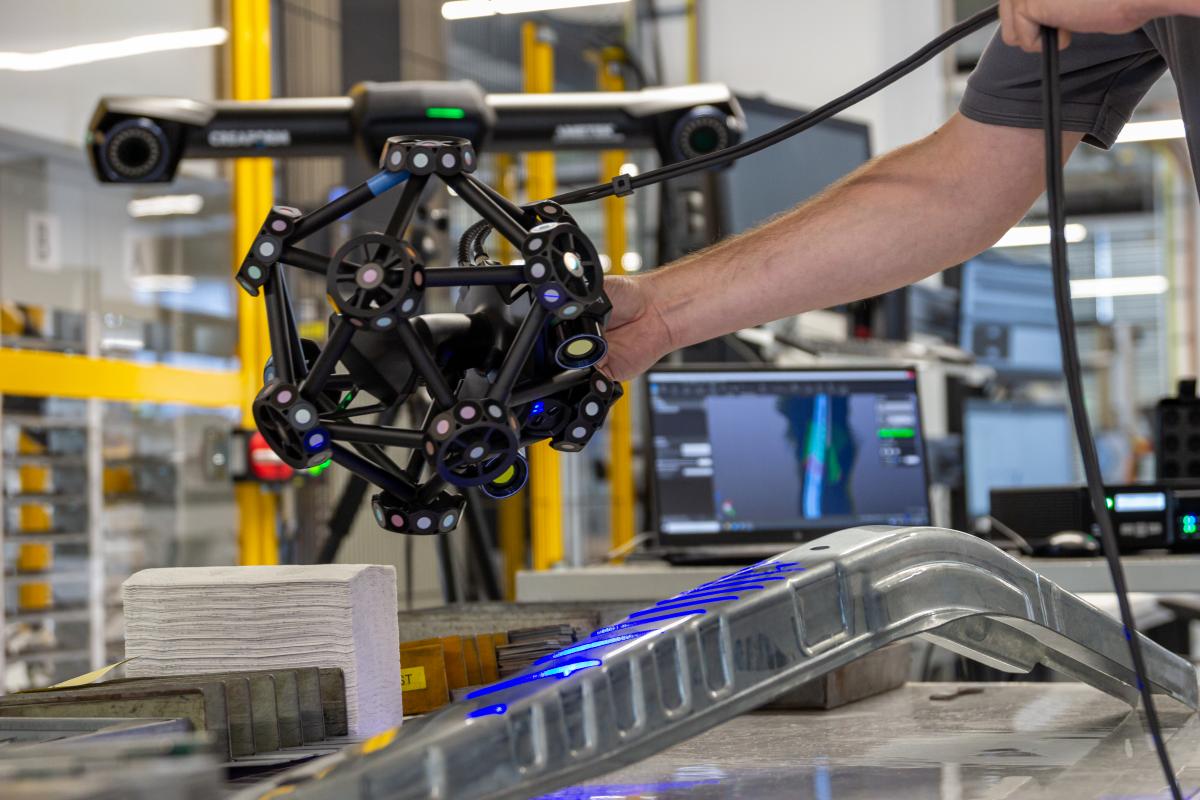

Scannen eines Blechteils

Genauigkeit wird durch präzise, hochauflösende und wiederholbare Ergebnisse gewährleistet, die von der Qualität des Messaufbaus, eventuellen Instabilitäten der Umgebung und von der Erfahrung des Bedieners unabhängig sind. Für Qualitätssicherungsteams ist die Genauigkeit in der Regel der kritischste Faktor bei der Auswahl von Messinstrumenten.

Geschwindigkeit ist definiert als die Fähigkeit, in Echtzeit Netze zu generieren, die bereits aufbereitet und verarbeitet sind, und die nahtlos in die bevorzugte CAD-Software integriert werden können.

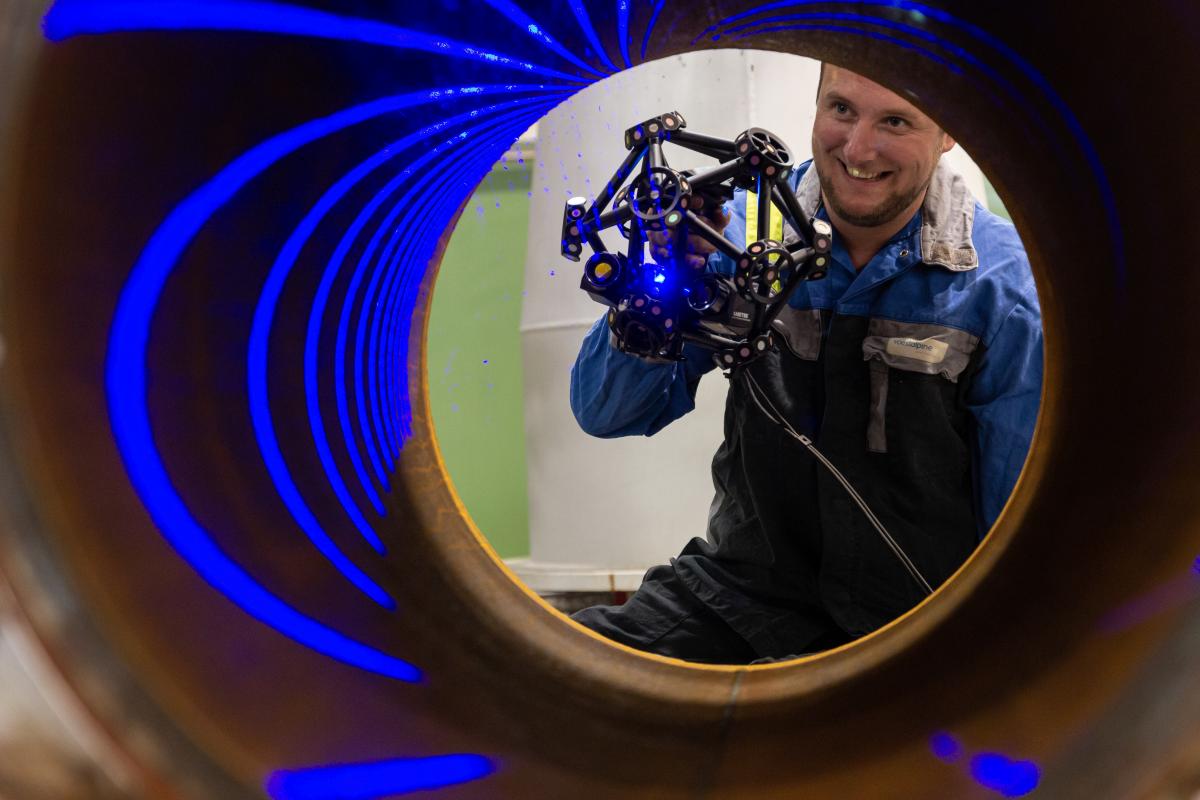

Tragbarkeit wird durch dynamische Referenzierung erreicht, bei der sowohl das Teil als auch das Messinstrument während des Messvorgangs frei bewegt werden können. Auf diese Weise kann 3D-Scanning ohne Leistungsunterschiede in der Fertigungsanlage, im Messstand oder in der Werkstatt eingesetzt werden.

Vielseitigkeit zeigt sich durch die Möglichkeit der Messung einer Vielzahl von Teilen unabhängig von Größe, Form, Oberflächenbeschaffenheit, Geometrie und Komplexität, ohne dass dafür eine Oberflächenvorbereitung notwendig ist.

Messtechniktaugliche 3D-Scanner, wie der HandySCAN 3D oder der MetraSCAN 3D, sowie das Abtastsystem HandyPROBE sind gute Beispiele für diese genauen, schnellen, tragbaren und vielseitigen Messtechniklösungen.

|

In der Qualitätskontrolle können Gussteile nun vollständig mit dem MetraSCAN 3D und der HandyPROBE vermessen werden, um eine vollständige technische Dokumentation zu erstellen. Beim Reverse Engineering können Komponenten, für die keine Originaldaten oder CAD-Daten verfügbar waren, nun mit dem HandySCAN 3D und Geomagic Design X nachgebildet werden, woraus technische Zeichnungen für die Produktion abgeleitet werden können.

Die Leistungsfähigkeit der 3D-Scanner und taktilen Messsonden zeigt sich besonders bei der Messung komplexer Oberflächen und Geometrien in verschiedenen Größen. Das Einsatzspektrum reicht vom Scannen kleinster Bauteile, wie z. B. Zahnradprofile, bis hin zu Teilen eines ganzen Systems.

Dank ihrer Tragbarkeit können die Messsysteme direkt in der Produktionsumgebung eingesetzt werden. Sie können auch mühelos in die Werkstatt oder zu Messständen getragen werden, um Messobjekte unabhängig von ihrer Größe, Form und ihrem Gewicht zu messen. Diese Flexibilität reduziert die Messzeit und verbessert die Effizienz der Mitarbeiter.

Die einfache und leichte Datennachverarbeitung ermöglicht die nahtlose Integration der Messergebnisse in den bestehenden Arbeitsablauf. So können Ingenieure die von der VXelements-Erfassungssoftware gewonnenen Daten exportieren und mit Geomagic Design X für das Reverse Engineering und die Qualitätskontrolle aufbereiten. |

Mitarbeiter von voestalpine Stahl beim Scannen eines Rohrsegments eines Hochofens mit dem MetraSCAN 3D |

Die voestalpine Stahl GmbH ist die Leitgesellschaft der Steel Division, der größten der vier voestalpine-Divisionen. Sie ist das internationale Stahlkompetenzzentrum des voestalpine-Konzerns. Das in Österreich ansässige Unternehmen stellt Stahlbänder, Grobbleche und Gießereiprodukte her, die hauptsächlich in der Automobil-, Elektro- und Fertigungsindustrie eingesetzt werden.

Am Standort Linz betreibt die voestalpine Stahl GmbH ein voll integriertes Hüttenwerk, bestehend aus mehreren Hochöfen, einem Stahlwerk, einem Warmwalzwerk, mehreren Kaltwalzwerken sowie verschiedenen Verzinkungs- und Vergütungsanlagen.

„Der Einsatz der Creaform-Messsysteme hat zu einer deutlichen Verbesserung der Genauigkeit und einer Verkürzung der Messzeit geführt“, sagt Maximilian Burger, 3D-Messtechnik-Experte im elektrotechnischen Zentrum von voestalpine. „Auch die Leistung der 3D-Scanner bei unterschiedlichen Oberflächen war überraschend positiv.“

Ein Mitarbeiter von voestalpine Steel scannt das Innere eines Rohres.

„Creaform-Messsysteme bieten neue Möglichkeiten in unserer Engineering-Wertschöpfungskette. In Zukunft werden wir diese Messsysteme verstärkt für Reverse Engineering, Nachrüstungen und Qualitätskontrollen einsetzen“, erklärt Christian Haider, Prozessverantwortlicher im elektrotechnischen Zentrum von voestalpine. „Mit den 3D-Messtechniklösungen von Creaform leisten wir einen weiteren Beitrag zur Nachhaltigkeit und zu technologischen Best Practices bei voestalpine als globalem Stahl- und Technologiekonzern.“