フォームを終了

フォームを終了しますか?

長年にわたって部品状態のモニタリングや損傷の記録に用いられてきたとはいえ、もはや従来の技術ではデジタル化の高まる要求に応えられなくなっている場合があります。したがって、重工業分野の企業では、デジタル世界で十分に力を発揮できるようにするため、既存の測定機器を交換せざるを得なくなっています。そうせざるを得ない状況は、優れた精度で測定時間の短縮を可能にする柔軟性の高いハンディタイプ・システムを必要とする、リバース・エンジニアリングや品質管理で特に顕著であると言えます。

高精度の結果が得られる測定機器は、ISO17025の適合性認定を受け、なおかつ、ドイツの規格、VDI/VDE 2634パート3にも準拠している必要があります。また、データ品質を左右しかねない厳密な測定セットアップ要件を満たす必要がないことも必須条件です。さらに、生産現場での使用に耐え得るよう設計され、環境の不安定性に左右されない測定精度が得られるものでなければなりません。

測定システムが規則的な振動や不安定な揺れに左右されないかどうかは、どうすれば分かるのか?

ダイナミック・リファレンシングなら、環境の不安定性や測定セットアップの良し悪しのみならず、ユーザーの習熟度にすら左右されない、正確かつ高品質の結果が得られます。測定システムにダイナミック・リファレンシングを可能にする光学式トラッカーが組み込まれているということは、検査の際、システムそのものも、対象物もどちらも動かせるということです。このようなシステムであれば、規則的な振動や不安定な揺れがつきものの生産現場で使用することができます。

表面に光沢があるなど、難しい材料でも優れたデータ収集能力を示せる技術とは?

ブルーレーザー・テクノロジーは、複雑な材料や反射仕上げにも対処できる理想的な技術として実証されています。様々な表面に対応する優れた汎用性により、3Dスキャンを行える対象物の大きさや形状の幅が広がります。プローブと組み合わせることで、幾何学的エンティティにプローブ、表面全体の検査に3Dスキャンと、3D測定システムにより一層の汎用性が加わります。

どうすれば、既存の工程にシームレスに統合できるか?

シンプルで素早く行えるデータの後処理によって、測定結果を既存のワークフローにシームレスに統合可能です。これは、3D測定ソリューションとのシナジー効果を実感できる、高機能の統合型3Dソフトウェア・プラットフォームだからこそ実現できます。このアプリケーション・モジュールは、高度なアルゴリズムによって3Dスキャンデータを処理し、最適なユーザー体験、デバイスとのシームレス・インタラクション、利用可能なメッシュや3Dデータの素早い生成を約束します。

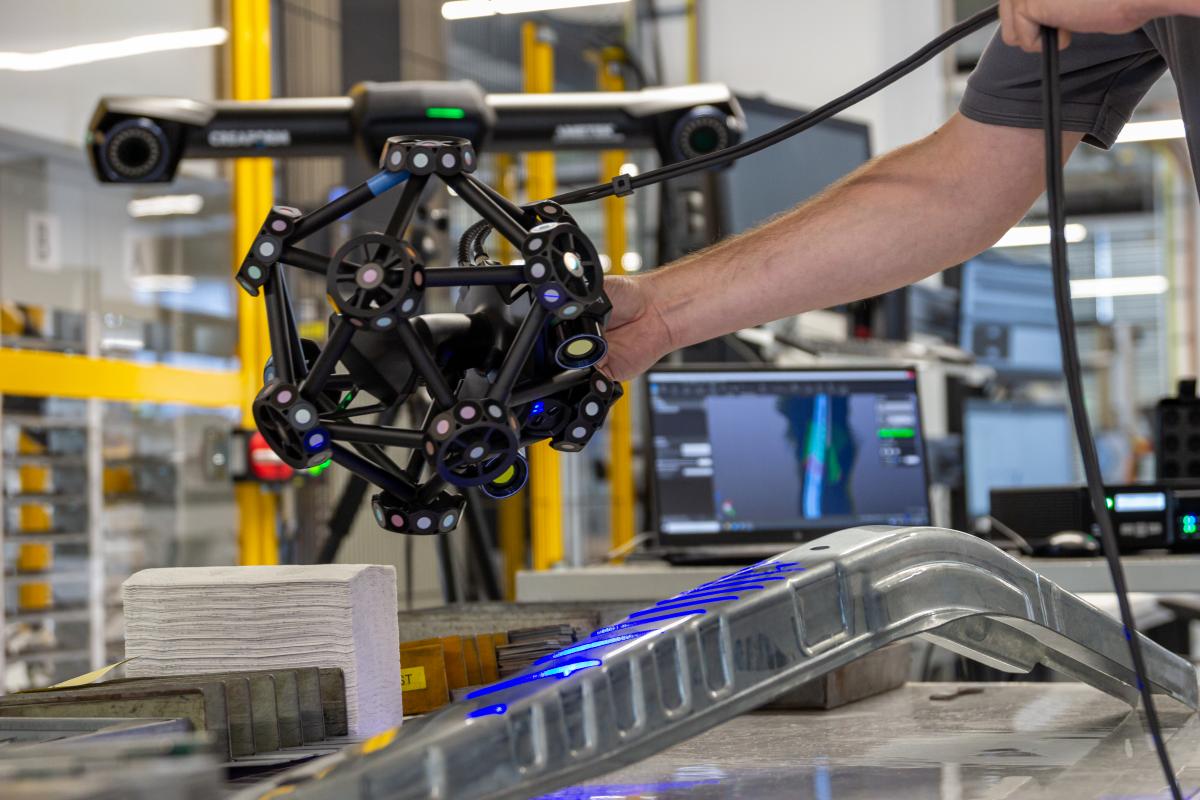

シートメタル部品のスキャン

高精度であるということは、環境の不安定性、測定のセットアップの良し悪しやユーザーの習熟度に関係なく、精細かつ高い解像度で、再現可能な結果が得られるということです。測定機器を選ぶにあたり、品質管理チームが最も重視するのが精度です。

高速性は、最適化も処理も終わった状態で、お使いのCADソフトウェアにシームレスに統合できるリアルタイム・メッシュを生成できることから実現しています。

携帯性を可能にしているのは、測定実行中に対象物と装置のいずれをも自由に動かすことができるダイナミック・リファレンシングです。この機能によって、生産工場や測定ステーション、作業場でも生産性を落とすことなく3Dスキャンが行えます。

表面調整を行う必要なく、表面仕上げ、大きさ、形状、複雑さに関係なく、様々な部品の測定が行えることが、汎用性に優れていることの証しです。

正確、高速かつ携帯性と汎用性に優れた測定ソリューションを代表するのが、HandySCAN 3D、MetraSCAN 3Dといったメトロロジー・グレード(工業用寸法検査レベル)の3Dスキャナーや、プロービング・システムのHandyPROBEです。

|

品質管理工程では、鋳物をすべてMetraSCAN 3DとHandyPROBEで測定し、包括的な技術文書を作成できるようになっています。リバース・エンジニアリング工程では、オリジナルデータやCADのない部品について、HandySCAN 3DとGeomagic Design Xを使って製作図を作成できるようになり、再製造が可能になりました。

複雑な表面仕上げや様々なサイズの形状を測定する場合に特に物を言うのが、3Dスキャナーと触覚測定プローブの性能です。様々なサイズには、歯車の断面といった極小部品からシステム全体を構成する部品まで、ありとあらゆるものを含みます。

携帯性に優れた測定システムなら、生産現場での測定が可能です。作業現場や測定ステーションにも難なく持ち運べ、サイズや形状、重さを問わず、対象物を測定できます。この柔軟性により、測定時間を短縮でき、作業者も効率的に作業を行えるようになります。

シンプルで容易に行えるデータの後処理によって、測定結果を既存のワークフローにシームレスに統合できます。これにより、VXelementsデータ収集ソフトウェアで得られたデータをエクスポートし、それを、Geomagic Design Xで、リバース・エンジニアリングや品質管理に活用できるデータに整えるまでをエンジニアが行えます。 |

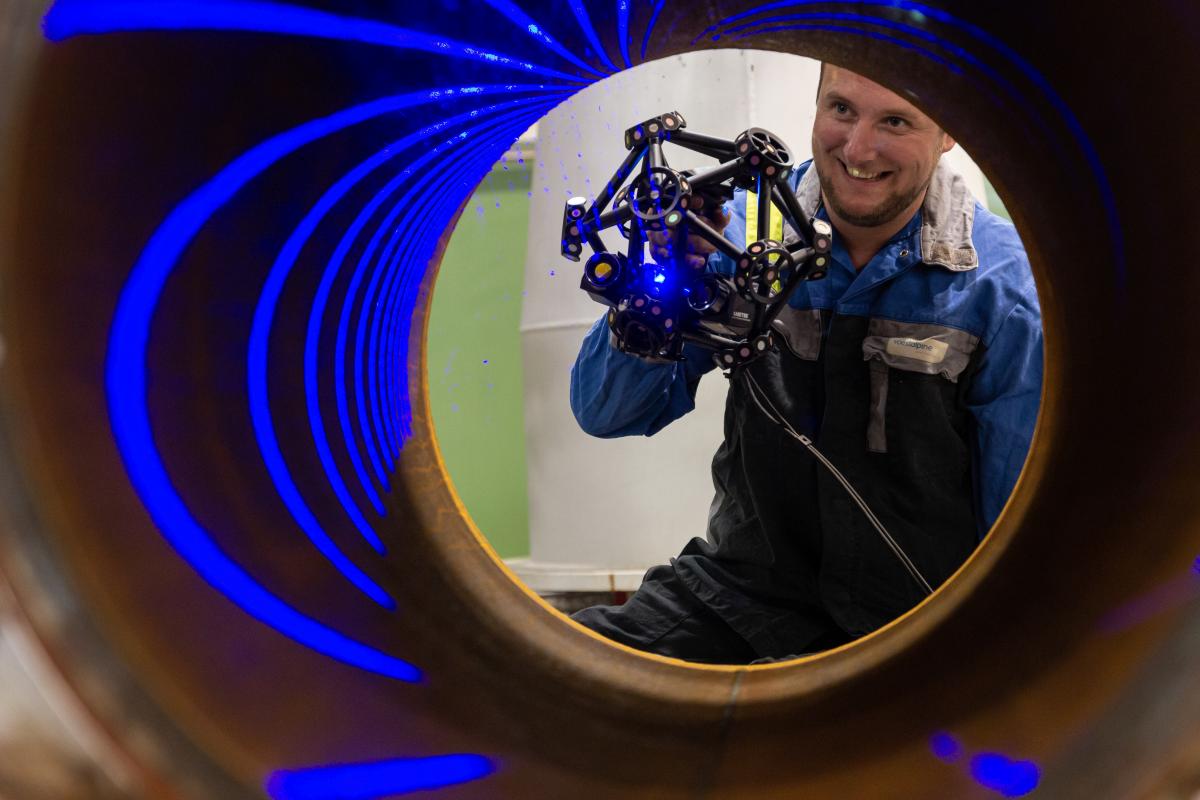

MetraSCAN 3Dで溶鉱炉のコンクリート管をスキャンするvoestalpine Steel社の従業員 |

voestalpine Stahl GmbHは、4つあるvoestalpineの事業部のうち、最も規模の大きい鉄鋼事業部の主要カンパニーであり、voestalpineグループの国際的な鉄鋼コンピテンス・センターでもあります。オーストリアを拠点とするこの企業は、主として自動車産業や電器産業、製造業で用いられる鋼帯や厚板、鋳造製品を製造しています。

voestalpine Stahl GmbHは、リンツにある施設で、複数の溶鉱炉、製鉄所一棟、熱間圧延機一基、複数の冷間圧延機、様々な亜鉛メッキ工場および焼き戻し工場から成る冶金総合プラントを運営しています。

voestalpine社のエレクトロテクニカル・センターの3Dメトロロジー・エキスパートであるマクシミリアン・ブーガー(Maximilian Burger)氏は次のように述べています。「Creaformの測定システムを使用するようになって、精度が大幅に向上し、測定時間も短縮できるようになりました。様々な表面の測定においても、Creaformの3Dスキャナーの性能は驚くほど素晴らしいものです」

パイプ内部をスキャンするvoestalpine Steel社の従業員。

voestalpine社のエレクトロテクニカル・センターのプロセスオーナーであるクリスティアン・ハイダー(Christian Haider)氏は次のように述べています。「Creaformの測定システムによって、エンジニアリングのバリューチェーンに新たな可能性がもたらされました。リバース・エンジニアリングや改良、品質管理に、今後もより一層この測定機器を役立てていくつもりです。Creaformの3D測定ソリューションを活用し、鉄鋼とテクノロジーのグローバルグループであるvoestalpineの持続可能性と技術面におけるベスト・プラクティスにますます貢献していく所存です」